Khoa học - Công nghệ

HIỆU QUẢ CỦA PHỤ GIA HÓA HỌC GỐC POLYCARBOXYLATE ETHER (PCE) SỬ DỤNG TRONG CHẾ TẠO BÊ TÔNG TỰ LÈN (SCC)

Xu hướng đô thị hóa và công nghiệp hóa ngày càng tăng đòi hỏi phải xây dựng ngày càng nhiều các tòa nhà cao tầng với công nghệ bê tông tiên tiến nhất để sử dụng tối ưu diện tích đất ngày càng khan hiếm ở các khu vực đông dân cư, điều mà bê tông truyền thống không thể thực hiện được. Một loại bê tông khác biệt như vậy chỉ có thể được tạo ra thông qua các loại phụ gia khác nhau, khi được sử dụng ở các giai đoạn sản xuất bê tông khác nhau sẽ mang lại các đặc tính cần thiết mà không làm ảnh hưởng đến độ bền và tính kinh tế của kết cấu. Một thiết kế cấp phối hợp lý của bê tông tự lèn (SCC) giúp cải thiện các đặc tính cần thiết ở trạng thái tươi cũng như ở trạng thái đông cứng, do đó nâng cao độ bền của kết cấu thông qua liên kết tốt giữa bê tông và thép. Nghiên cứu này đưa ra một sơ lược về các đặc tính lưu biến cơ bản như khả năng chảy, khả năng xuyên qua và độ ổn định của bê tông tự lèn ở trạng thái tươi bằng cách sử dụng phụ gia hóa học gốc polycarboxylate ether (PCE). Các phương pháp thử nghiệm theo tiêu chuẩn Mỹ ASTM cùng với các hướng dẫn và thông số kỹ thuật của ACI, EFNARC và RILEM đã được tuân thủ trong suốt quá trình thử nghiệm. Người ta quan sát thấy rằng phụ gia hóa học thế hệ thứ 3 gốc polycarboxylate ether (PCE) cho hiệu suất tốt hơn so với phụ gia thế hệ thứ nhất và thứ hai. Khả năng chảy và khả năng xuyên qua của bê tông tự lèn sử dụng phụ gia thế hệ 3 đã được cải thiện trung bình hơn 25%. SCC được sản xuất có độ ổn định cao cho thấy cường độ nén được cải thiện trung bình 30%. Tất cả điều này có thể là do cấu trúc phân tử chuỗi dài của Polycarboxylate Ether (PCE) trong phụ gia hóa học thế hệ thứ 3 giúp tạo ra bê tông có tính lỏng cao nhưng ổn định.

1. Giới thiệu

Sự cần thiết của việc sử dụng một loại bê tông có khả năng đầm chặt mà không cần bất kỳ tác động đầm nén bên ngoài nào đã xuất hiện sau các vấn đề về độ bền và những lo ngại liên quan đến độ nén kém của bê tông ở các vị trí kết cấu khác nhau ở Nhật Bản vào đầu những năm 90. Để tạo ra một cấu trúc bền vững, bê tông cần phải được đảm bảo đầm nén đúng kỹ thuật bằng các lao động lành nghề. Vào thời điểm đó, Nhật Bản cũng đang phải đối mặt với tình trạng thiếu lao động lành nghề trầm trọng để thi công đổ bê tông được đầm kỹ đúng kỹ thuật để tạo nên một công trình bền vững. Okamuraand Ozawa đã đề xuất sự cần thiết của việc sử dụng một loại bê tông mới có thể được đầm chặt trong tất cả các không gian phức tạp của ván khuôn chỉ thông qua trọng lực bản thân như một giải pháp cho vấn đề này. Kể từ đó, nhiều nghiên cứu và nỗ lực nghiên cứu đã được thực hiện để cải thiện các đặc tính khác nhau của nó và làm cho việc sản xuất nó trở nên khả thi ở mọi nơi trên thế giới theo môi trường địa phương bằng cách sử dụng các vật liệu sẵn có tại địa phương. Bê tông tự lèn (SCC) là kết quả của tiến bộ công nghệ trong lĩnh vực công nghệ bê tông dưới nước, trong đó hỗn hợp được cân đối sao cho đảm bảo tính lưu động cao và khả năng chống pha loãng và phân tầng nước cao. Điều này ngày càng được chấp nhận rộng rãi, đặc biệt là ở Nhật Bản và nói chung ở các nơi khác trên thế giới để đúc các kết cấu bê tông cốt thép tại các vị trí mật độ cốt thép dày đặc. SCC đã được sử dụng một cách hiệu quả để đẩy nhanh tiến độ xây dựng mà không làm ảnh hưởng đến các tính chất cơ học của kết cấu.

Thiết kế cấp phối của SCC được điều chỉnh phù hợp giúp duy trì khả năng thi công cao cần thiết để dễ dàng bố trí, đảm bảo sự ổn định đầy đủ và phân phối đồng nhất các đặc tính kỹ thuật và độ bền. Kết quả là SCC thể hiện sự ổn định hơn về cường độ so với bê tông sử dụng phương pháp đầm rung thông thường (NVC). Tất cả những cải thiện về khả năng thi công và cường độ/độ bền này là do sử dụng các chất giảm nước phạm vi cao (HRWR) và VMA. Liều lượng vật liệu được cân đối phù hợp có thể tạo ra bê tông có các đặc tính kỹ thuật thậm chí còn tốt hơn nhiều so với mong đợi.

1.1 Phụ gia bê tông giảm nước tầm cao (HRWR) hoặc phụ gia siêu hóa dẻo (SP); nói chung

Nói chung, tính năng của các loại bê tông cải tiến đang được sử dụng ngày nay chủ yếu là do các đặc tính lưu biến phù hợp của hỗn hợp. Nếu quá trình hydrat hóa của các hạt xi măng được kiểm soát theo nhu cầu của chúng ta thì trạng thái chảy của xi măng trong những giờ đầu sẽ trở nên tốt hơn và đặc tính đông cứng của bê tông sẽ được cải thiện. Điều này đạt được bằng cách sử dụng các phụ gia hóa học như HRWR hoặc Super-Plasticizer (SP) hiệu quả hơn các chất hóa dẻo thông thường. Các phụ gia hóa học này cải thiện tính công tác và độ bền của bê tông ở cùng tỷ lệ nước xi măng w/c sử dụng. Khả năng làm việc được cải thiện là do sự phân tán của các hạt xi măng thủy hóa. Ảnh hưởng của SP phụ thuộc chủ yếu vào thành phần hóa học của xi măng như hàm lượng kiềm, C3A và sunfat. Tất cả các loại SP kiểm soát khả năng phản ứng của C3A và C4AF bằng cách hấp phụ với nồng độ lớn trên bề mặt của chúng hơn so với C3S và C2S. Khi không có phụ gia siêu dẻo, các hợp chất trước đây có điện thế zeta dương và sau đó có điện thế zeta âm và sự đông tụ của các hạt xi măng xảy ra do các điện thế tĩnh điện trái dấu với nhau. Nhưng tất cả các khoáng chất thành phần trong xi măng sẽ có điện thế zeta âm khi được trộn với chất siêu dẻo, dẫn đến cải thiện tính lưu động với lượng nước ít hơn do lực đẩy tĩnh điện.

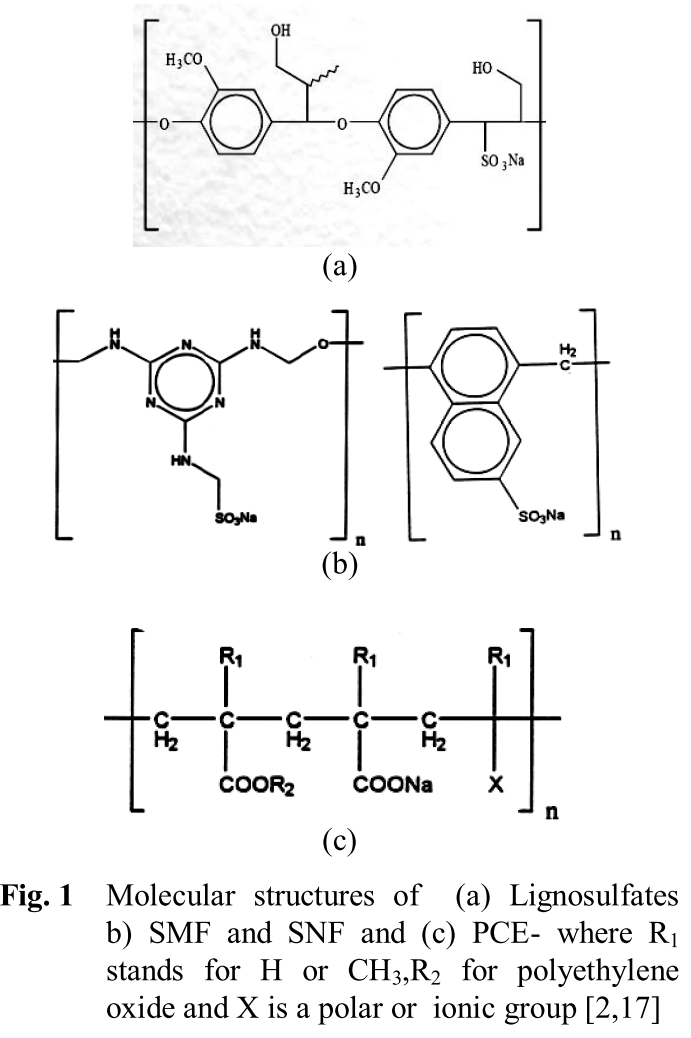

Ngày nay, từ quan điểm thành phần (Hình 1), các phụ gia hóa học có sẵn trên thị trường có thể được phân loại thành ba thế hệ hoặc loại dựa trên các thành phần chính của chúng như dưới đây:

- Polyme gốc ligno sulfat

- Các chất ngưng tụ sulfo hóa của Melamine và Naphtalen (SMF và SNF) và

- Polyme Polycarboxylate Ether (PCE)

Các cấu trúc hóa học có liên quan các loại này được thể hiện trong Hình 1 bên dưới

1.2 Tính chất lưu biến của phụ gia hóa học thế hệ thứ 3

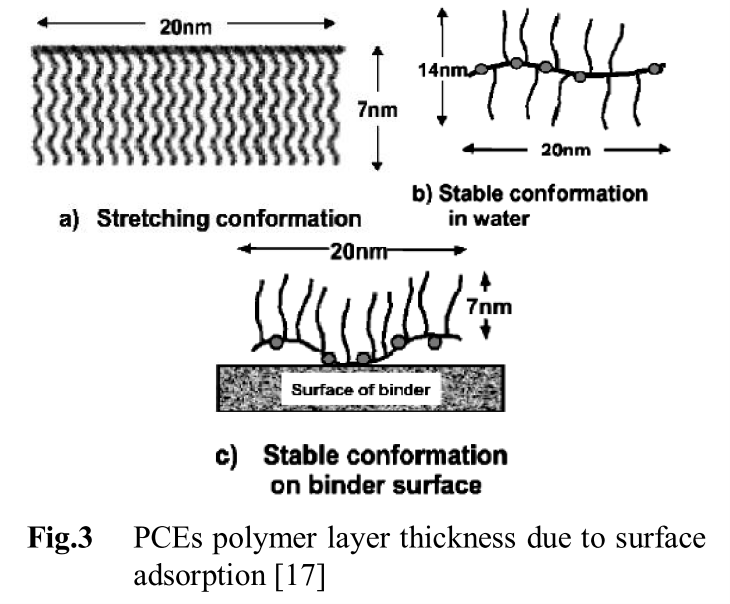

Tất cả các HRWR phá vỡ ái lực giữa các hạt xi măng bằng cách tạo ra mật độ điện tích nặng bằng cách nhấn chìm chúng thông qua “sự hấp phụ bề mặt” và tiếp tục giảm xu hướng tái kết tụ bằng cách tạo ra lực tĩnh điện. Trong số các loại SP, chất siêu dẻo thế hệ thứ 3 gốc PCEs khác biệt về mặt hóa học và cũng được phát hiện là có hiệu quả hơn so với những chất giảm nước thuộc hai thế hệ kia. Với SMF và SNF, SO3 bao quanh các hạt xi măng tạo ra điện thế zeta cao; trong khi ở PCE, COO- bao quanh chúng với lực tĩnh điện ít hơn.

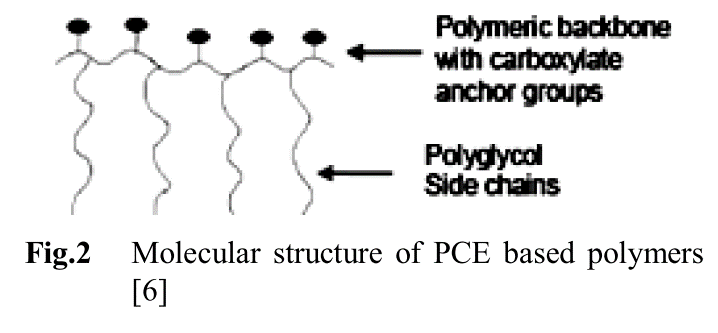

Các phân tử của poly-carboxylat, còn được biết là có cấu trúc “kiểu răng lược”, bao gồm các chuỗi bên anion và chuỗi bên không ion như thể hiện trong Hình 2:

Khi các nhóm cacboxylat này được hấp phụ lên các hạt xi măng, PCE tạo ra sự phân tán giữa các hạt xi măng.

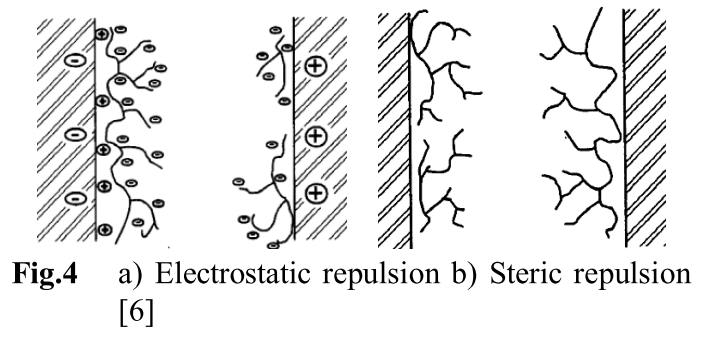

Theo lý thuyết Dolvo, lực giữa các hạt xi măng siêu dẻo bao gồm i) lực Van der Waals, Fvwd, ii) lực đẩy tĩnh điện, Fel, và iii) lực đẩy không gian, Fst; Ftotal= Fvdw+Fel+Fst

Tất cả ba loại lực này đều tồn tại trong phụ gia thế hệ thứ 3, trong khi đối với thế hệ thứ nhất và thứ 2, chỉ có hai loại lực đầu tiên có sẵn. Lực đẩy không gian mạnh được gây ra bởi sự chồng chéo của các polyme bị hấp phụ. Các tài liệu hiện có cho thấy lực đẩy không gian mạnh sẽ tồn tại nếu khoảng cách giữa các polyme được hấp phụ này nhỏ hơn hai lần độ dày của chất siêu dẻo. Ở phụ gia thế hệ thứ 3, sự phân tán chủ yếu là do lực đẩy không gian rất mạnh (do các chuỗi ête rất dài ) trong khi thế zeta rất nhỏ, tức là lực đẩy tĩnh điện chỉ bằng một nửa giá trị đo được đối với sulfonate và melamine formaldehyde. Hình 4 biểu thị lực đẩy chiếm ưu thế trong các polyme PCE.

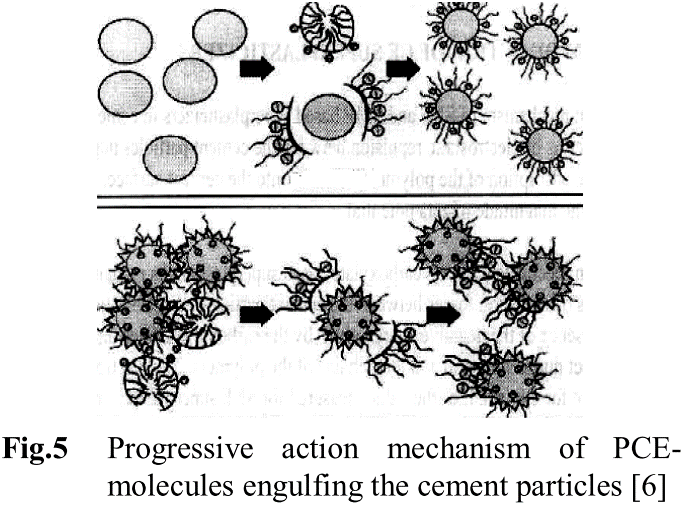

Các đại phân tử dạng vỏ thu được thông qua sự tương tác giữa các polyme PCE mở ra dần dần cho thấy “cơ chế giải phóng chậm” (Hình 5). Những kết quả này trong việc cải thiện sự phân tán và ổn định của các hạt xi măng ức chế keo tụ của chúng ngay cả trong quá trình hydrat hóa xi măng.

Do hiệu quả của việc sử dụng phụ gia đã cải thiện tính năng của hỗn hợp bê tông, việc chấp nhận PCE để sản xuất bê tông phù hợp, đặc biệt là SCC tức là bê tông tính năng cao yêu cầu độ rung tối thiểu hoặc không có rung động, đã tăng lên đáng kể trong thập kỷ hiện tại.

1.3 Vai trò VMA trong sản xuất SCC

Một đặc tính vượt trội của bê tông tự đầm là nó không có bất kỳ sự phân tầng nào, ngược lại với bê tông có độ sụt cao hoặc bê tông chảy, có thể có bằng cách sử dụng Phụ gia biến đổi độ nhớt (VMA) còn được gọi là Phụ gia chống rửa trôi. VMA được sử dụng vào giữa những năm 70 ở Đức và sau đó ở Nhật Bản vào đầu những năm 80. Sau đó, châu Âu đã sử dụng rộng rãi nó trong các cấu trúc khác nhau. Loại VMA phổ biến nhất được sử dụng là các polysacarit hòa tan trong nước, giống như các dẫn xuất cellulose ether liên kết với một số nước hỗn hợp, làm tăng độ nhớt.

1.4 Cơ chế hoạt động của VMA

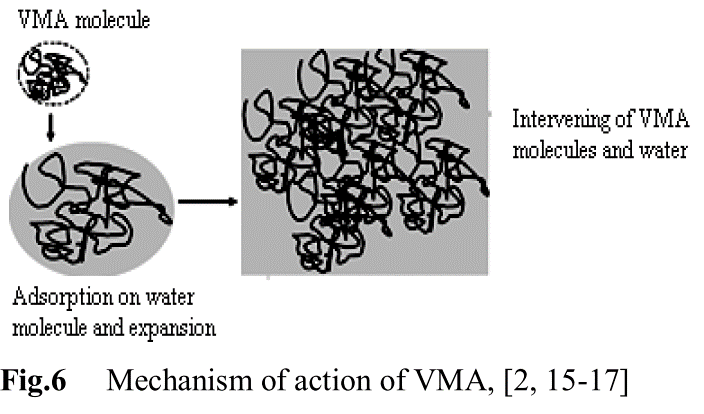

Thứ nhất, VMA chuỗi dài được hấp phụ ở bề mặt của các phân tử nước, nó nở ra và do đó làm tăng độ nhớt của hỗn hợp nước. Sau đó, sẽ có lực hút được phát triển giữa các phân tử trong chuỗi polymer liền kề gây ra gel và tăng thêm độ nhớt. Sau đó, các chuỗi polyme can thiệp ở nồng độ cao hơn cho thấy độ nhớt rõ ràng tăng dẫn đến sự cắt mỏng khi tốc độ cắt tăng làm cho dòng chảy dễ dàng như thể hiện trong hình 6.

Kamal Khayat và Chengwenmiao mô tả hoạt động của VMA trong vật liệu gốc xi măng gồm ba phần cụ thể là Hấp phụ, Liên kết & Can thiệp.

Theo ACI –E4-03 & EN 934-2, phụ gia bê tông được thêm vào hỗn hợp bê tông nên duy trì ở mức dưới 5% để làm thay đổi tính chất của nó ở trạng thái tươi và đông cứng.

Các tác dụng tổng hợp của HRWR và VMA đã được chứng minh là hỗ trợ cho dòng chảy dễ dàng bằng cách giảm ứng suất chảy của hỗn hợp bê tông và giảm độ nhớt dẻo khi tốc độ cắt tăng. Nhưng tất cả điều này phụ thuộc vào liều lượng thích hợp và tối ưu của cả hai loại phụ gia này. Cho đến nay, không có thiết kế hỗn hợp đặc biệt nào có thể được sử dụng để thu được bê tông tự lèn cho các giá trị mục tiêu do số lượng các thành phần biến đổi tham gia vào hỗn hợp bê tông có các đặc tính khác nhau ở các khu vực khác nhau trên thế giới. Vì vậy, số lượng thử nghiệm là cần thiết trong phòng thí nghiệm trong các điều kiện được kiểm soát với một số trợ cấp cho điều kiện địa điểm.

Cho đến nay, có rất ít công việc được thực hiện để khám phá tác động của các phụ gia hóa học thế hệ thứ 3 dựa trên PCE trong sản xuất bê tông tự lèn. Hầu hết các công việc liên quan đến việc sử dụng Vật liệu thay thế thứ cấp (SRM) như tro trấu để sản xuất SCC và Bê tông tính năng cao (HPC). Trong khi thử nghiệm trong nghiên cứu này, một công việc so sánh giữa phụ gia hóa học thế hệ thứ 2 và thứ 3 đã được thực hiện để hoàn thiện thiết kế hỗn hợp, trong đó phụ gia thế hệ thứ 3 được đánh giá là hiệu quả hơn so với phụ gia thế hệ thứ 2.

2. Thử nghiệm

Tổng cộng có khoảng 35 thử nghiệm trong phòng thí nghiệm tạo ra 150 mẫu được sản xuất trong các điều kiện được kiểm soát. Các hướng dẫn của EFNARC-05 và báo cáo của ủy ban ACI-237-07 đã được tuân thủ trong các thử nghiệm. Kết quả của các hỗn hợp sử dụng phụ gia PCE cho thấy hiệu suất tốt hơn liên quan đến các thuộc tính cơ bản xác định SCC do hành vi lưu biến được cải thiện so với các loại phụ gia khác.

2.1. Vật liệu sử dụng:

Nhiều loại phụ gia thương mại sẵn có trên thị trường địa phương đã được sử dụng. Các phụ gia này có liên quan đến các họ SMF, SNF và PCEs.

Xi măng OPC tuân thủ EN-197, silica fume có kích thước hạt thay đổi từ 0,1 đến 1 micron, cát thô có kích thước tối đa là 4mm và cát mịn hơn được sử dụng làm cốt liệu mịn.

Để kiểm soát nhiệt độ bê tông, nước lạnh được sử dụng cùng với cốt liệu làm lạnh bằng đá trong điều kiện bề mặt khô bão hòa (SSD). Các điều kiện phòng thí nghiệm tương tự được duy trì trong suốt quá trình thử nghiệm để tránh bất kỳ kết quả mâu thuẫn nào. Nhiệt độ phòng thí nghiệm trung bình là 300C với độ ẩm tương đối trung bình là 75%.

2.2. Quy trình trộn bê tông

Máy trộn bê tông được quay với tốc độ tối đa không đổi khoảng 550 vòng/phút cho tất cả các thử nghiệm với trình tự trộn các thành phần giống nhau. Đầu tiên, trộn khô hệ thống chất kết dính được thực hiện trong khoảng thời gian khoảng 3 phút. Sau đó trộn ướt với nước trong 5 phút. HRWR được thêm vào hệ thống trộn chất kết dính ướt, sau đó cốt liệu mịn và cốt liệu thô được đưa vào máy trộn và quá trình trộn được thực hiện tương ứng trong ba phút và năm phút. Sau đó liều lượng VMA được đưa vào máy trộn quay. Hỗn hợp được đánh giá bằng mắt thường để kiểm tra tình trạng vật lý của hỗn hợp thu được.

2.3. Quy trình thí nghiệm và đúc hỗn hợp bê tông

Sau khi trộn bê tông, các đặc tính cơ bản của bê tông là “khả năng chảy, khả năng xuyên qua và khả năng chống phân tầng” được đánh giá theo các phương pháp thử nghiệm tiêu chuẩn của ASTM và các phạm vi được đưa ra trong ACI 237-07 và EFNARC-05 cho mỗi thử nghiệm. Trước khi thực hiện bất kỳ thử nghiệm tiếp theo nào, hỗn hợp được khuấy lại trong một phút và thử nghiệm được thực hiện. Sau khi thực hiện cả ba thí nghiệm cho mỗi thí nghiệm, bê tông được đúc các mẫu hình trụ để thí nghiệm cường độ nén ở tuổi 28 ngày.

3. Thảo luận về kết quả thí nghiệm

i) Độ chảy của hỗn hợp bê tông

Giá trị chênh lệch thu được từ việc sử dụng chất siêu hóa dẻo loại SMF và SNF cho thấy giá trị thấp hơn so với giá trị của chất siêu hóa dẻo loại gốc PCE. Điều này đúng với toàn bộ các SP từ năm nguồn cung cấp khác nhau. Mức tăng giá trị chênh lệch được quan sát là khoảng 19,95% đến 32,25%.

Điều này có thể là do PCE có cấu trúc phân tử kiểu lược với lực đẩy không gian mạnh chiếm ưu thế làm giảm xu hướng kết tụ hỗn hợp. Điều này dẫn đến giá trị năng suất thấp nhất có thể, nghĩa là lực cần thiết để làm cho bê tông chảy. Giá trị năng suất thấp này là cần thiết để tăng độ dàn trải của bê tông, một đặc tính cơ bản của SCC.

ii) Cải thiện khả năng chảy lan của hỗn hợp bê tông tự lèn

Sự kết hợp của các phụ gia thế hệ thứ 3 đã mang lại đặc tính khả năng chảy lan và vượt qua tốt. Tất cả các giá trị đều nằm trong phạm vi “khả năng chảy lan tốt”. Khả năng chảy lan được cải thiện khoảng 51,80%. Đặc tính này làm cho SCC phù hợp nhất cho các cấu trúc có cốt thép dày đặc, đặc biệt là các tòa nhà cao tầng và các tòa nhà ở khu vực dễ bị động đất.

iii) Tính ổn định và đồng nhất của SCC

Tính đồng nhất của hỗn hợp bê tông được tìm thấy rõ trong trường hợp HRWR gốc PCE được sử dụng cùng với VMA. Tính ổn định của hỗn hợp được quan sát bằng Chỉ số ổn định trực quan (VSI) của bê tông rải và cũng thông qua thử nghiệm khả năng chống phân tách cho kết quả nằm trong phạm vi hỗn hợp bê tông ổn định. Các phụ gia VSI cho PCE cùng với việc sử dụng VMA gần như duy trì ở mức “0 hoặc 1” trong khi đối với các loại HRWR khác không có VMA có giá trị chủ yếu là 2 hoặc 3. Ngoài ra, khả năng chống phân tách của hỗn hợp đã được cải thiện đối với các hỗn hợp có VMA bằng một giá trị tối thiểu là 46,67%, đó là một giá trị hợp lý.

iv) Cải thiện cường độ nén

Việc sử dụng PCEs loại HRWR kết hợp với VMA đã cho thấy tác động tích cực đến cường độ của hỗn hợp bê tông do độ đồng nhất và mật độ được cải thiện. Sự gia tăng cường độ nén khoảng 19,95 % đến 32,25 % đã được quan sát so với cường độ từ các phụ gia khác không có VMA. Điều này có thể đã xảy ra bằng cách sử dụng bê tông sản xuất VMA với sự phân bổ hợp lý và đồng đều hàm lượng xi măng trong hỗn hợp tạo ra gel CSH mạnh hơn và dẫn đến cường độ được cải thiện.

4. Kết luận

Các kết quả thu được từ các thử nghiệm đã tiết lộ rõ ràng rằng các phụ gia dựa trên PCE thế hệ thứ 3 hiện nay hoạt động tốt hơn nhiều so với các phụ gia liên quan đến phụ gia thế hệ thứ nhất và thứ hai. cùng với đó là cường độ chịu nén được cải thiện với mức trung bình trên 25%. Điều này được lý giải là do cấu trúc chuỗi phân tử dài hơn của phụ gia thế hệ thứ 3 gốc polycarboxylate ether (PCE) có các lực tĩnh điện và lực không gian giúp bê tông hoạt động tốt hơn. Tất cả điều này cho thấy sự phù hợp của nó đối với việc sử dụng trong bê tông tự lèn hiện đại để tạo ra một loại bê tông có tính lỏng hơn nhưng ổn định hơn, có thể lấp đầy tất cả các không gian của ván khuôn để tạo hình các kết cấu có hình dạng phức tạp nhất.