Khoa học - Công nghệ

HƯỚNG DẪN THIẾT KẾ CẤP PHỐI BÊ TÔNG KHỐI LỚN THEO TIÊU CHUẨN IS-10262-2019

Bê tông khối lớn được sử dụng cho các cấu trúc như đập và các cấu trúc lớn khác. Đối với những kết cấu lớn như vậy, cần phải thực hiện các biện pháp để đối phó với sự sinh nhiệt từ quá trình hydrat hóa xi măng và sự thay đổi thể tích kèm theo để giảm thiểu vết nứt.

Mục tiêu chính của việc thiết kế cấp phối bê tông khối lớn là thiết lập được cấp phối hỗn hợp bê tông kinh tế có cường độ, độ bền và độ thấm thích hợp với sự kết hợp tốt nhất của các vật liệu sẵn có để mang lại đầy đủ tính công tác, dễ thi công và hạn chế tối đa nhiệt độ thủy hóa sau khi đổ.

Trong các kết cấu bê tông khối lớn, thường sử dụng loại bê tông có mác thấp hơn (giả sử M 15 hoặc M 20) và kích thước cốt liệu thô cao hơn [kích thước danh nghĩa tối đa của cốt liệu (msa) 40 mm, 80 mm và 150 mm]. Trong một số trường hợp như móng bè dày, tường chắn, v.v., có thể dùng loại bê tông khối lớn mác cao hơn.

Khi một phụ gia khoáng được thêm vào trong cấp phối bê tông như là một phần của vật liệu xi măng, tỷ lệ hỗn hợp vẫn giữ nguyên. Cần chú ý đến những điều sau đây:

- Nhu cầu về nước có thể thay đổi,

- Phát triển cường độ sớm có thể trở nên quan trọng, và

- Để hiệu quả kinh tế tối đa, thời gian để bê tông đạt được cường độ thiết kế phải lớn hơn.

1. Dữ liệu để thiết kế cấp phối

Ngoài các yêu cầu dữ liệu được đề cập trong Mục 4.1, các dữ liệu bổ sung sau đây được yêu cầu cung cấp để thiết kế cấp phối cho bê tông khối lớn:

- Nhiệt độ thủy hóa tối đa yêu cầu kiểm soát.

- Phạm vi hàm lượng không khí trong trường hợp sử dụng bê tông cuốn khí.

- Thời gian yêu cầu đạt cường độ thiết kế.

2. Cường độ mục tiêu để thiết kế cấp phối

Cường độ mục tiêu được tính toán theo Mục 4.2 sẽ được tăng thêm 20 phần trăm đối với 80 mm msa và 25 phần trăm đối với 150 mm msa. Điều này là do cường độ cao hơn đạt được sau khi sàng ướt bê tông qua sàng 40 mm để tạo thành các khối 150 mm để kiểm tra cường độ. Sự gia tăng cường độ mục tiêu do hiệu ứng sàng ướt này chỉ dành cho kết quả thử nghiệm khối lập phương và không được xem xét để lựa chọn tỷ lệ xi măng nước.

Trong trường hợp, bất kỳ dữ liệu đáng tin cậy nào khác được thiết lập tại hiện trường, tỷ lệ điều chỉnh cường độ mục tiêu cũng có thể được áp dụng thay thế cho 20 và 25 phần trăm quy định ở trên.

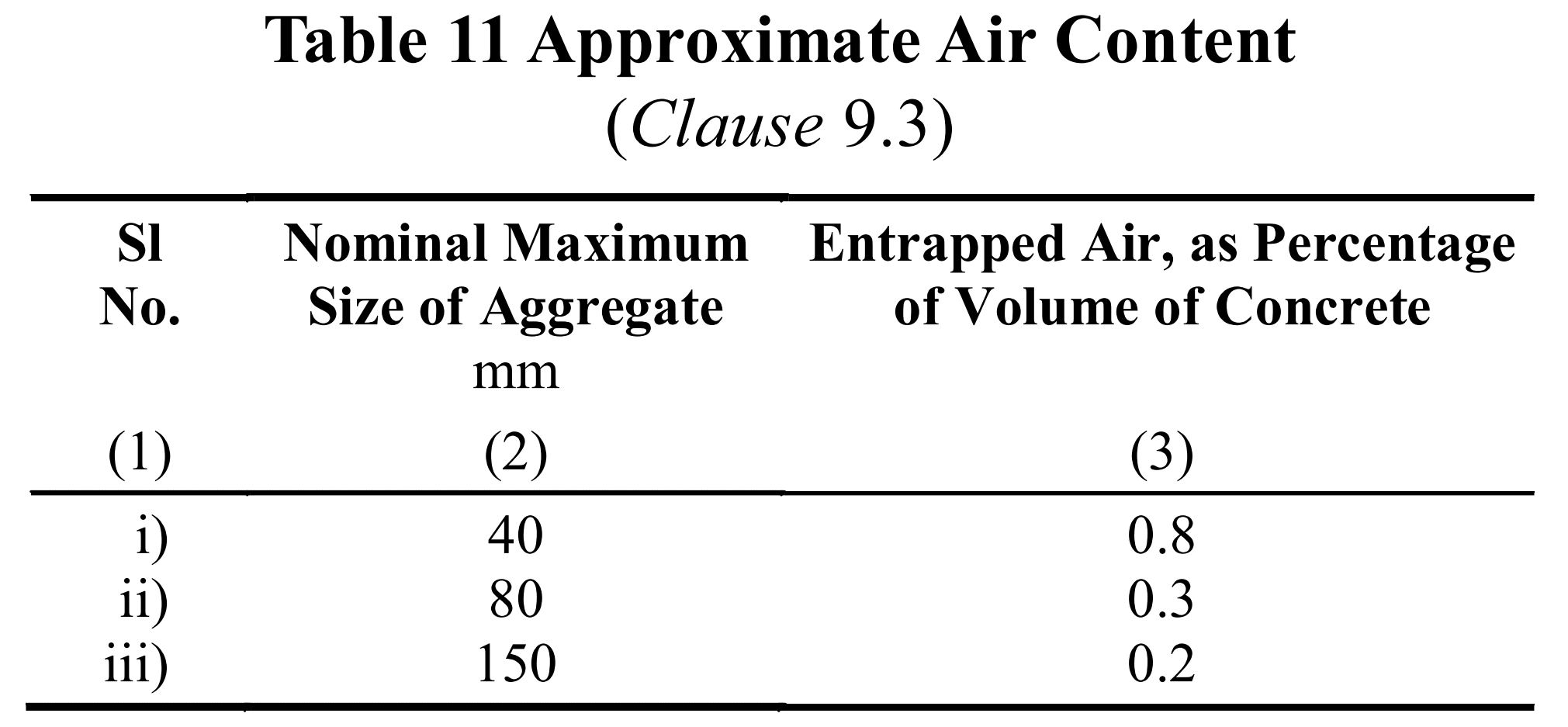

3. Ước tính hàm lượng không khí

Lượng khí cuốn theo ước tính dự kiến có trong bê tông bình thường (bê tông không cuốn khí) được đưa ra trong Bảng 11.

Các giá trị thực tế của hàm lượng không khí cũng có thể được chấp nhận trong quá trình thiết kế cấp phối nếu có sẵn dữ liệu hiện trường (ít nhất 5 kết quả) cho hỗn hợp tương tự.

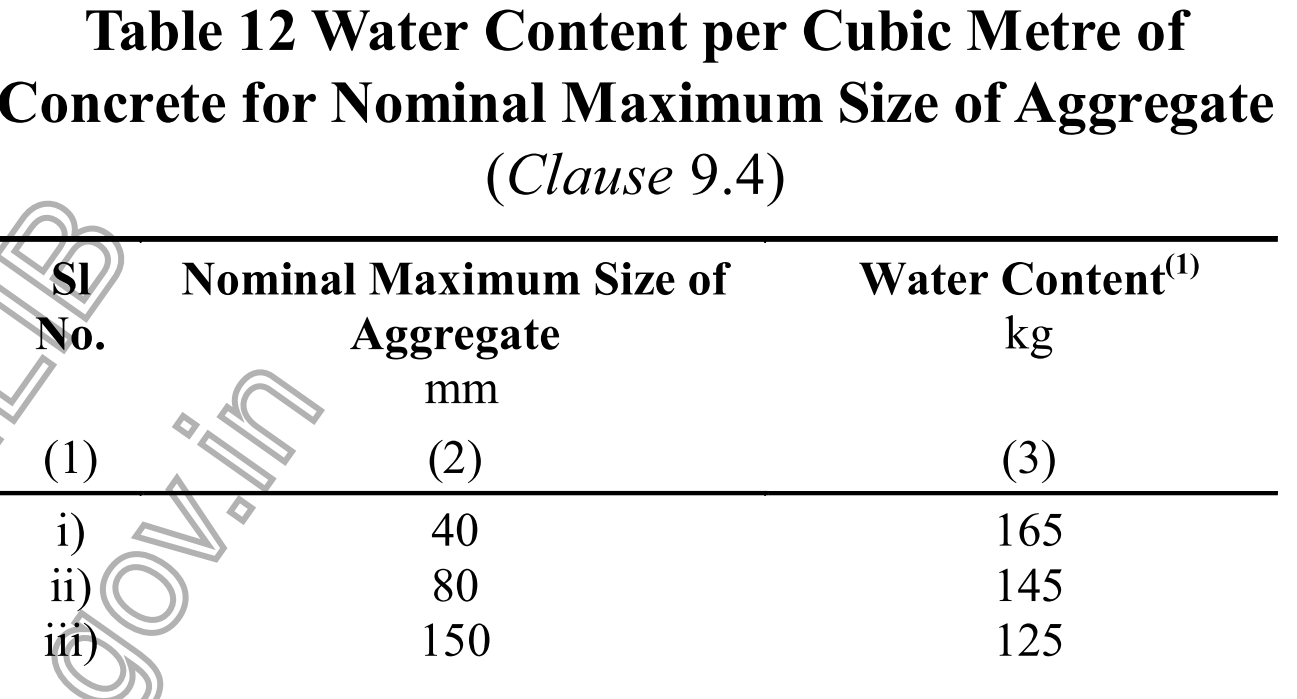

4. Lựa chọn hàm lượng nước và hàm lượng phụ gia

Hàm lượng nước của bê tông bị ảnh hưởng bởi một số yếu tố, chẳng hạn như kích thước cốt liệu, hình dạng cốt liệu, kết cấu cốt liệu, tính công tác, tỷ lệ nước-xi măng, xi măng và các vật liệu kết dính bổ sung khác (loại và hàm lượng), phụ gia hóa học và điều kiện môi trường. Việc tăng kích thước cốt liệu, giảm tỷ lệ nước-xi măng và độ sụt, đồng thời sử dụng cốt liệu tròn và phụ gia giảm nước sẽ làm giảm nhu cầu nước. Mặt khác, nhiệt độ, hàm lượng xi măng, độ sụt, tỷ lệ nước/xi măng, độ góc cạnh của cốt liệu tăng và tỷ lệ cốt liệu thô giảm so với cốt liệu mịn sẽ làm tăng nhu cầu nước.

Lượng nước trộn trên một đơn vị thể tích bê tông có thể được xác định từ Bảng 12. Lượng nước trong Bảng 12 dành cho cốt liệu thô góc cạnh và cho độ sụt 50 mm. Lượng nước ước tính trong Bảng 12 có thể giảm khoảng 20 kg đối với sỏi tròn 40 mm msa, 15 kg đối với sỏi tròn 80 mm msa và 10 kg đối với sỏi tròn 150 mm msa, để tạo ra khả năng thi công như nhau. Đối với khả năng thi công mong muốn khác (ngoài độ sụt 50 mm), hàm lượng nước yêu cầu có thể tăng hoặc giảm khoảng 3% cho mỗi lần tăng hoặc giảm độ sụt 25 mm hoặc có thể được thiết lập bằng thử nghiệm. Điều này cho thấy sự cần thiết phải thiết kế cấp phối lô thử nghiệm đối với các nguồn vật liệu nhất định vì mỗi nguồn cốt liệu là khác nhau và có thể ảnh hưởng đến các đặc tính của bê tông. Lượng nước được tính toán như vậy có thể được giảm bớt bằng cách sử dụng phụ gia hóa học phù hợp với IS 9103. Phụ gia giảm nước hoặc phụ gia hóa dẻo đã được chứng minh là có hiệu quả trong hỗn hợp bê tông khối lớn và thường làm giảm hàm lượng nước từ 5 đến 10 phần trăm ở liều lượng thích hợp.

(1) Hàm lượng nước tương ứng với cốt liệu khô bề mặt bão hòa.

GHI CHÚ

1 Các giá trị khuyến nghị của hàm lượng nước cho các khối lượng cốt liệu khác nhau là dành cho bê tông không cuốn khí. Các giá trị sẽ giảm 8 kg trong trường hợp bê tông cuốn khí.

2 Lượng nước trộn này được sử dụng để tính toán hàm lượng xi măng/vật liệu kết dính cho các mẻ trộn thử.

3 Do khoảng cách xa mà bê tông cần được vận chuyển từ trạm trộn/nhà máy RMC, hỗn hợp bê tông thường được thiết kế để có độ sụt ban đầu cao hơn so với độ sụt yêu cầu tại thời điểm đổ. Giá trị độ sụt ban đầu phụ thuộc vào quãng đường vận chuyển và sự hao hụt độ sụt theo thời gian.

Cuốn khí trong bê tông khối lớn (đối với msa 150 mm và msa 80 mm) được coi là hữu ích vì nhiều lý do. Sự cuốn theo không khí trong bê tông khối lớn cho phép cải thiện đáng kể độ bền (đặc biệt trong điều kiện đóng băng và tan băng), cải thiện tính dẻo và khả năng thi công cũng như giảm sự phân tầng và tách nước. Ảnh hưởng của lượng khí cuốn đến cường độ của bê tông khối lớn phải được xem xét trong quá trình thiết kế cấp phối bê tông khối lớn; nghĩa là, sự suy giảm cường độ cần được điều chỉnh trong các thử nghiệm cấp phối. Nói chung, hàm lượng không khí từ 3 đến 4 phần trăm được khuyến nghị cho 150 mm msa và hàm lượng không khí từ 3,5 đến 4,5 phần trăm được khuyến nghị cho 80 mm msa. Hàm lượng không khí khi được xác định trên hỗn hợp lọt qua sàng 40 mm phải cao hơn từ 1,5 đến 2 phần trăm so với các giá trị nêu trên.

5. Lựa chọn tỷ lệ nước/xi măng (N/X).

Tỷ lệ nước/xi măng (N/X) phải được chọn theo Hình 1 cho cường độ mục tiêu được tính theo Mục 9.2 mà không tính đến mức tăng cường độ 20-25 phần trăm do hiệu ứng sàng ướt.

6. Tính toán hàm lượng xi măng/vật liệu kết dính

Hàm lượng xi măng và chất kết dính bổ sung trên một đơn vị thể tích bê tông có thể được tính toán từ tỷ lệ nước tự do/xi măng (xem Mục 9.5) và lượng nước trên một đơn vị thể tích bê tông.

Trong một số trường hợp, khi sử dụng thay thế một phần xi măng bằng tro bay, xỉ lò cao dạng hạt nghiền (GGBS), silica fume, v.v., cần đảm bảo tăng hàm lượng tổng chất kết dính, đặc biệt nếu tro bay là 20% trở lên và GGBS là 30 phần trăm trở lên. Quyết định tăng hàm lượng tổng chất kết dính và tỷ lệ phần trăm của nó có thể dựa trên kinh nghiệm và thử nghiệm; hoặc hàm lượng vật liệu kết dính được tính như vậy có thể tăng thêm 10 phần trăm để thử nghiệm sơ bộ. Tỷ lệ nước/vật liệu kết dính có thể được tính toán lại dựa trên hàm lượng tổng chất kết dính tăng lên.

Hàm lượng chất kết dính được tính như vậy phải được kiểm tra so với hàm lượng tối thiểu đối với các yêu cầu về độ bền theo IS 456 hoặc theo quy định và lựa chọn giá trị lớn hơn trong hai kết quả. Hàm lượng xi măng tối đa phải phù hợp với IS 456 hoặc theo quy định.

Tỷ lệ tro bay/GGBS được sử dụng phải được quyết định dựa trên yêu cầu của dự án và chất lượng của những vật liệu này.

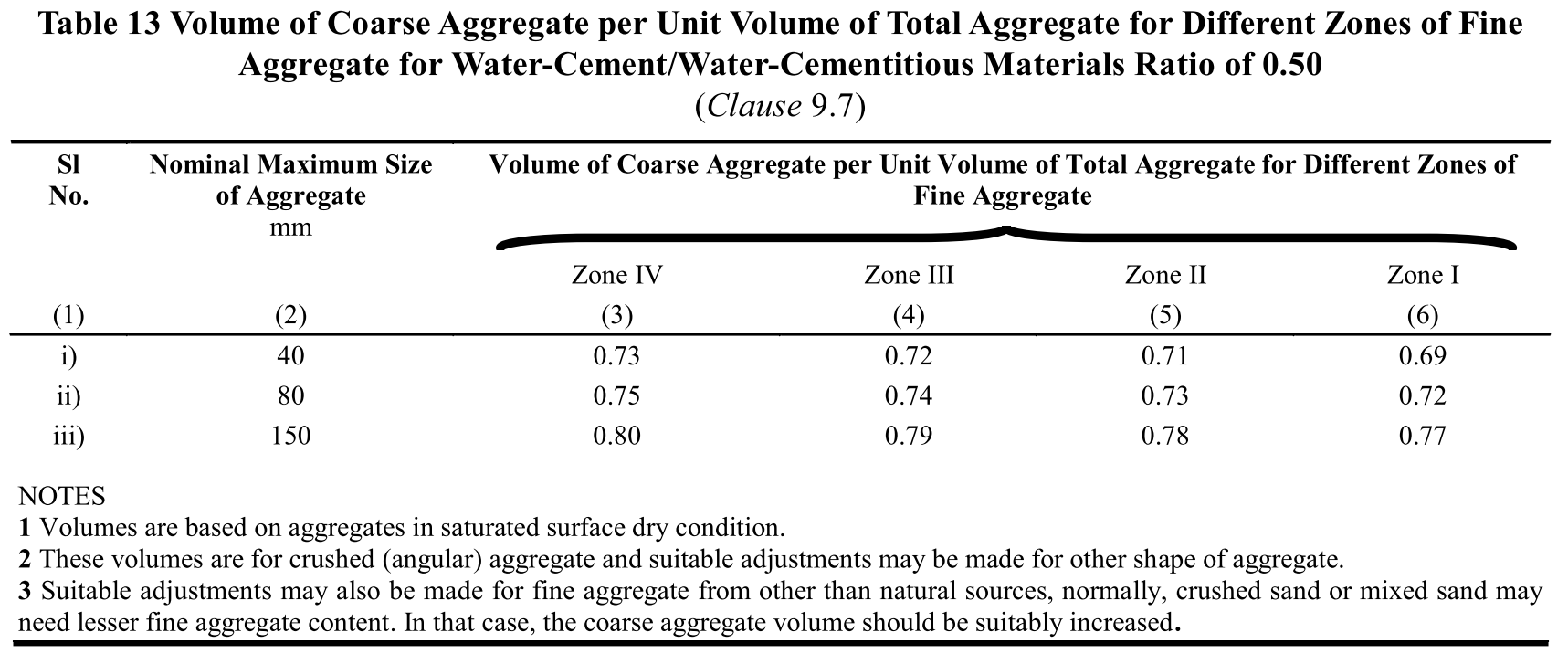

7. Ước tính tỷ lệ cốt liệu thô

Cốt liệu về cơ bản có cùng kích thước, loại và cấp phối lớn nhất danh nghĩa sẽ tạo ra bê tông có khả năng thi công đạt yêu cầu khi sử dụng một khối lượng cốt liệu thô nhất định trên một đơn vị thể tích của tổng cốt liệu. Các giá trị gần đúng cho thể tích cốt liệu này được đưa ra trong Bảng 13 đối với tỷ lệ nước-xi măng/nước-vật liệu kết dính là 0,5, có thể được điều chỉnh phù hợp cho các tỷ lệ nước-xi măng khác, tỷ lệ thể tích của cốt liệu thô so với tổng số cốt liệu cần điều chỉnh tăng 0,01 cho mỗi lần giảm tỷ lệ nước/xi măng 0,05 và giảm với tỷ lệ 0,01 cho mỗi lần tăng tỷ lệ nước/xi măng thêm 0,05.

Có thể thấy rằng để có tính công tác như nhau, khối lượng cốt liệu thô trong một đơn vị thể tích bê tông chỉ phụ thuộc vào kích thước lớn nhất danh nghĩa và vùng cấp phối của cốt liệu mịn. Sự khác biệt về lượng vữa cần thiết cho tính công tác với các loại cốt liệu khác nhau, do sự khác biệt về hình dạng hạt và cấp phối, có thể được điều chỉnh bằng cách thay đổi tỷ lệ cốt liệu thô thành mịn. Nói chung, hàm lượng cốt liệu mịn cao hơn là cần thiết đối với cốt liệu thô có góc cạnh do diện tích bề mặt tăng lên.

8. Ước tính hàm lượng cốt liệu mịn và cốt liệu thô

Với việc hoàn thành quy trình nêu trong Mục 9.6, tất cả các thành phần đã được ước tính ngoại trừ hàm lượng cốt liệu thô và cốt liệu mịn. Các đại lượng này được xác định bằng cách tìm ra khối lượng tuyệt đối của vật liệu xi măng, nước và phụ gia hóa học; bằng cách chia khối lượng của chúng cho trọng lượng riêng tương ứng, nhân với 1/1 000 và lấy đơn vị thể tích trừ đi kết quả tổng của chúng. Các giá trị thu được như vậy được chia thành các phần cốt liệu thô và mịn theo thể tích phù hợp với tỷ lệ cốt liệu thô đã được xác định trong Mục 9.7. Hàm lượng cốt liệu thô và mịn sau đó được xác định bằng cách nhân thể tích của chúng với trọng lượng riêng tương ứng và nhân với 1 000.

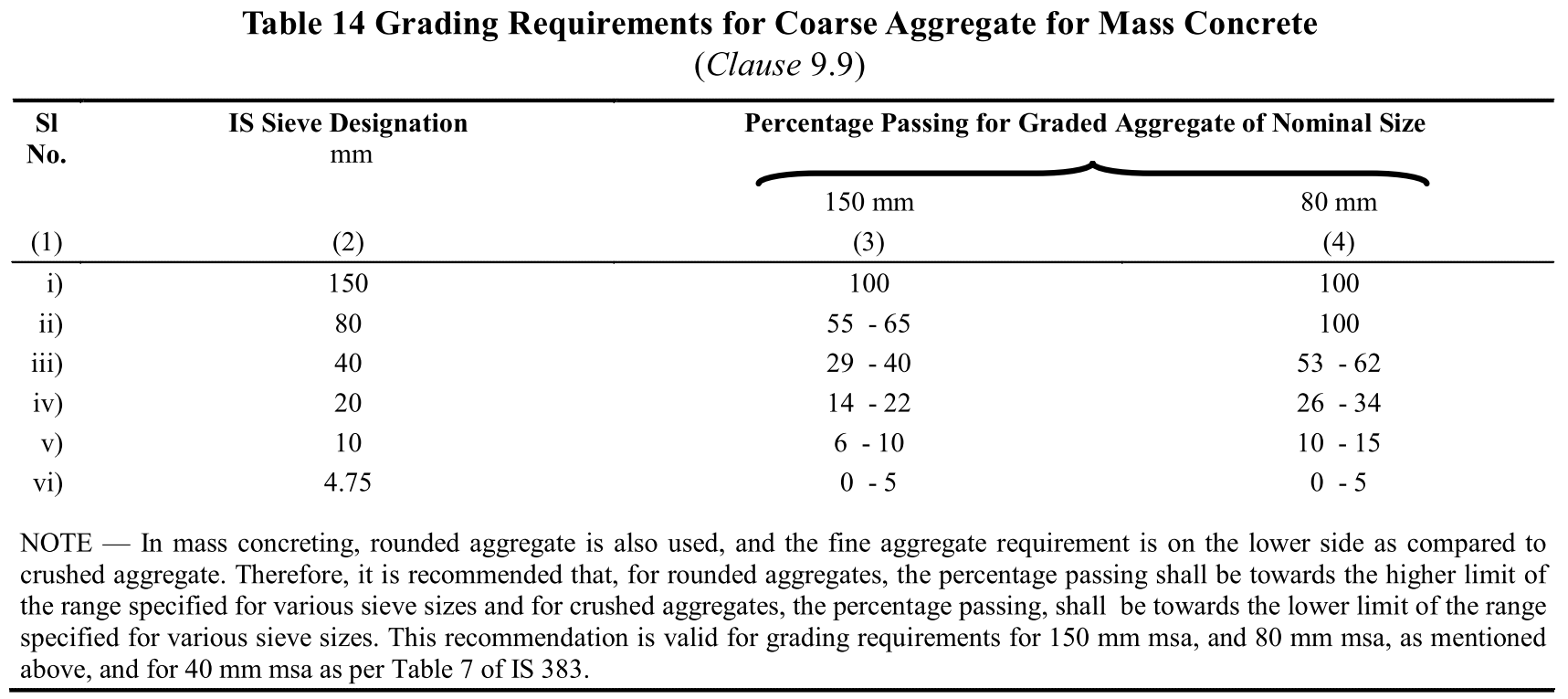

9. Kết hợp các cốt liệu thô có thành phần hạt khác nhau

Cốt liệu thô được sử dụng phải phù hợp với IS 383. Cốt liệu thô có kích thước thành phần hạt khác nhau, như được nêu trong Bảng 7 và Bảng 8 của IS 383 có thể được kết hợp với nhau theo tỷ lệ phù hợp để tạo ra cấp phối hạt tổng thể phù hợp với Bảng 7 của IS 383 cho 40 mm kích thước tối đa danh nghĩa của cốt liệu, và Bảng 14 cho kích thước tối đa danh nghĩa của cốt liệu là 80 mm và 150 mm.

10. Vị trí thi công và tính công tác

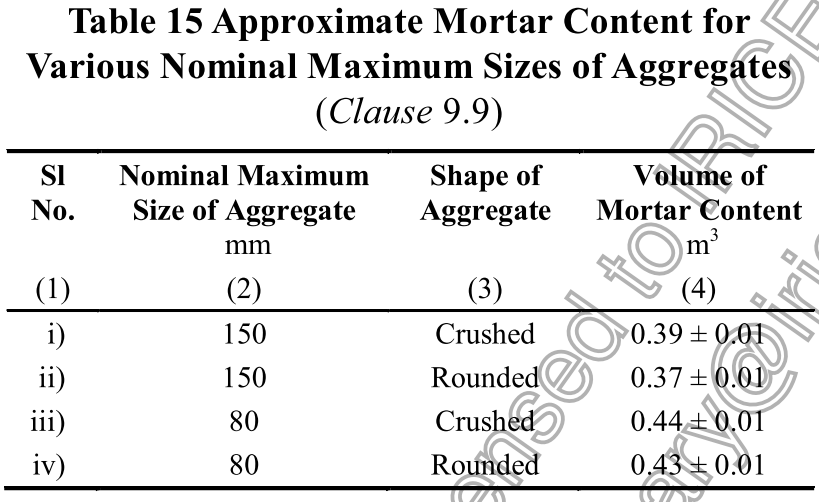

Kinh nghiệm đã chứng minh rằng các hỗn hợp bê tông sử dụng cốt liệu lớn, 150 mm msa và 80 mm msa yêu cầu hàm lượng vữa tối thiểu để có thể thi công và thi công phù hợp. Bảng 15 đưa ra tổng khối lượng tuyệt đối của vữa (Xi măng, puzolan, nước, phụ gia, không khí và cốt liệu mịn), được khuyến nghị sử dụng trong các hỗn hợp có chứa kích thước cốt liệu lớn.

Các giá trị này phải được so sánh với các giá trị được xác định trong quy trình định lượng cấp phối hỗn hợp và các điều chỉnh thích hợp cần được thực hiện bằng cách tăng hoặc giảm cốt liệu mịn và thành phần vật liệu xi măng, để cải thiện khả năng đổ và khả năng thi công.

11. Thử nghiệm cấp phối

Tỷ lệ cấp phối bê tông đã tính toán phải được kiểm tra bằng các lô thử nghiệm.

Khả năng làm việc của hỗn hợp thử nghiệm số 1 phải được đo lường. Hỗn hợp phải được quan sát cẩn thận để không bị phân tầng và tách nước cũng như các đặc tính hoàn thiện của nó. Nếu khả năng thi công đo được của Hỗn hợp Thử nghiệm Số 1 khác với giá trị mục tiêu quy định, thì hàm lượng nước và/hoặc phụ gia sẽ được điều chỉnh cho phù hợp. Với sự điều chỉnh này, tỷ lệ hỗn hợp sẽ được tính toán lại để giữ tỷ lệ nước tự do-xi măng ở giá trị đã chọn trước, và được điều chỉnh trong Hỗn hợp Thử nghiệm Số 2. Ngoài ra, thêm hai Hỗn hợp Thử nghiệm Số 3 và 4 sẽ được thực hiện với hàm lượng nước giống như Hỗn hợp thử nghiệm số 2 và thay đổi tỷ lệ nước tự do-xi măng/vật liệu kết dính khoảng ±10 phần trăm giá trị được chọn trước, đồng thời đáp ứng các yêu cầu về khả năng thi công.

Hỗn hợp số 2 đến số 4 thường cung cấp đầy đủ thông tin, bao gồm mối quan hệ giữa cường độ nén và tỷ lệ nước-xi măng, từ đó tỷ lệ cấp phối hỗn hợp có thể được hoàn thiện, sao cho các yêu cầu về cường độ và độ bền cũng được thỏa mãn. Các thử nghiệm hiện trường bổ sung được khuyến nghị đặc biệt cho các yêu cầu về khả năng thi công. Bê tông dùng cho thí nghiệm hiện trường phải được sản xuất bằng các phương pháp sản xuất bê tông thực tế.

12. Báo cáo

Báo cáo thiết kế cấp phối phải bao gồm những nội dung sau:

a) Thời gian thử nghiệm (ngày bắt đầu và ngày kết thúc);

b) Chi tiết công trình/loại kết cấu sử dụng bê tôngnếu có;

c) Tất cả dữ liệu được cung cấp cho thiết kế hỗn hợp theo 4.1 và 9.1, và các sai lệch so với IS 456, nếu có;

d) Dữ liệu thử nghiệm liên quan của các vật liệu khác nhau nhằm mục đích định tỷ lệ hỗn hợp;

e) Chi tiết về vật liệu như nhãn hiệu xi măng, ngày sản xuất (tuần/năm), tỷ lệ puzolan/xỉ,… theo chứng chỉ của nhà sản xuất; nguồn cốt liệu thô và mịn (nếu được cung cấp), v.v.;

f) Chi tiết về các thử nghiệm đã tiến hành; Và

g) Tỷ lệ pha trộn khuyến nghị.