Khoa học - Công nghệ

SỬ DỤNG TRO BAY VÀ XỈ LÒ CAO NGHIỀN MỊN TRONG SẢN XUẤT BÊ TÔNG BỌT

Để xử lý một phần chất thải rắn trong công nghiệp và tạo ra vật liệu nhẹ có khả năng cách nhiệt tốt, nghiên cứu này sử dụng tro bay và xỉ lò cao nghiền mịn trong sản xuất bê tông bọt. Sáu hỗn hợp bê tông bọt được thiết kế với tỷ lệ nước/chất kết dính bằng 0,22, tro bay và xỉ lò cao nghiền mịn được sử dụng thay thế 20-30% xi măng, và sử dụng các hàm lượng bọt khác nhau để tạo ra các mẫu bê tông có tỷ trọng khác nhau. Các đặc tính kỹ thuật của bê tông bọt được thí nghiệm bao gồm: khối lượng thể tích, cường độ chịu nén, vận tốc truyền xung siêu âm, độ hút nước và độ truyền nhiệt. Kết quả thí nghiệm cho thấy khối lượng thể tích khô có ảnh hưởng lớn đến các đặc tính kỹ thuật của bê tông bọt. Tương quan giữa các đặc tính kỹ thuật của bê tông bọt và khối lượng thể tích khô của nó được thành lập, giúp các kỹ sư có thể thiết kế được các mẫu bê tông có trọng lượng, cường độ và các thông số kỹ thuật khác theo yêu cầu sử dụng.

1. ĐẶT VẤN ĐỀ

Bê tông bọt là một dạng bê tông nhẹ có khối lượng thể tích nhỏ do chứa các lỗ rỗng khí được tạo ra từ chất tạo bọt. Bê tông bọt thường có độ chảy cao, sử dụng hàm lượng xi măng và cốt liệu thấp, có khả năng cách nhiệt tốt. Do đó, bê tông bọt được coi là một giải pháp kinh tế trong việc sản xuất vật liệu xây dựng nhẹ có thể ứng dụng làm các vách ngăn nhằm giảm tải trọng cho kết cấu công trình. Ở Việt Nam, Huỳnh Trọng Phước và các cộng sự đã nghiên cứu ảnh hưởng của việc thay thế một phần xi măng bởi tro bay lên các đặc tính kỹ thuật của bê tông bọt. Kết quả nghiên cứu cho thấy, sử dụng tro bay thay thế 20% xi măng cho kết quả tốt nhất. Khi đó mẫu bê tông bọt có cường độ chịu nén 1,9 MPa, độ hút nước 36,4%, khối lượng thể tích khô 622 kg/m3 và hệ số hấp thụ nhiệt 0,148 W/mK. Ngoài ra, các nghiên cứu khác ở Việt Nam về bê tông bọt còn hạn chế và ít được công bố.

Những năm gần đây, bê tông bọt được rất nhiều các nhà nghiên cứu trên thế giới quan tâm. Abd và các cộng sự (Abd el al., 2016) đã nghiên cứu sản xuất bê tông bọt có khối lượng thể tích 1200~2000 kg/m3, cường độ chịu nén 4~45 MPa, độ hút nước 1~26%, hệ số hấp thụ nhiệt 0,101~0,254 W/mK để thay thế gạch đất sét nung truyền thống. Nghiên cứu của Falliano và các cộng sự cho thấy cường độ chịu nén của bê tông bọt phụ thuộc vào khối lượng thể tích khô của nó, điều kiện bảo dưỡng, phương pháp tạo mẫu, cũng như chất lượng của các nguyên vật liệu đầu vào (D. Falliano et al., 2018). Nghiên cứu còn chỉ ra rằng rất khó để tạo được bê tông bọt vừa nhẹ vừa có cường độ chịu nén cao. Bên cạnh các phương pháp sử dụng xi măng làm chất kết dính truyền thống, Zhang và các cộng sự đã sử dụng phương pháp kiềm hoạt hóa trong việc chế tạo bê tông bọt (Zhang el al., 2015). Trong đó hỗn hợp tro bay và xỉ lò cao nghiền mịn được kích hoạt bởi dung dịch kiềm NaOH 12M. Bê tông bọt tạo ra có khối lượng thể tích từ 720~1600 kg/m3, cường độ chịu nén tương ứng đạt 3~48 MPa, hệ số hấp thụ nhiệt từ 0,15~0,48 W/mK. Như vậy, các kết quả nghiên cứu đều chỉ ra rằng, cường độ chịu nén của bê tông bọt tỷ lệ thuận với khối lượng thể tích khô của nó.

Thêm vào đó, với sự phát triển của các ngành công nghiệp, lượng phế thải rắn từ các nhà máy nhiệt điện và nhà máy thép ngày càng tăng. Hiện nay, trên cả nước hàng năm thải ra khoảng trên 28 triệu tấn chất thải chủ yếu là xỉ luyện kim, xỉ nhiệt điện, tro bay,… Một phần các loại chất thải này đã được sử dụng làm vật liệu xây dựng, tuy nhiên vẫn còn một lượng rất lớn được chôn lấp và lưu giữ tại các bãi chứa. Nguy cơ các loại chất thải này rò rỉ và bị phát tán ra môi trường xung quanh là rất lớn, gây ô nhiễm môi trường nghiêm trọng. Do đó, Thủ tướng Chính phủ đã ban hành Chỉ thị số 08/CT-TTg về việc đẩy mạnh xử lý, sử dụng tro, xỉ, thạch cao của các nhà máy nhiệt điện, hóa chất, phân bón làm nguyên liệu sản xuất vật liệu xây dựng.

Xuất phát từ những yêu cầu cấp bách về xử lý các chất thải rắn của nhà máy nhiệt điện và nhà máy thép, bài báo này nghiên cứu sử dụng tro bay và xỉ lò cao nghiền mịn để thay thế một phần xi măng trong sản xuất bê tông bọt. Ảnh hưởng của khối lượng thể tích khô lên các đặc tính kỹ thuật của bê tông bọt cũng được xem xét trong nghiên cứu này, từ đó các mối liên hệ tương quan giữa chúng được thành lập.

2. VẬT LIỆU VÀ PHƯƠNG PHÁP NGHIÊN CỨU

2.1. Vật liệu

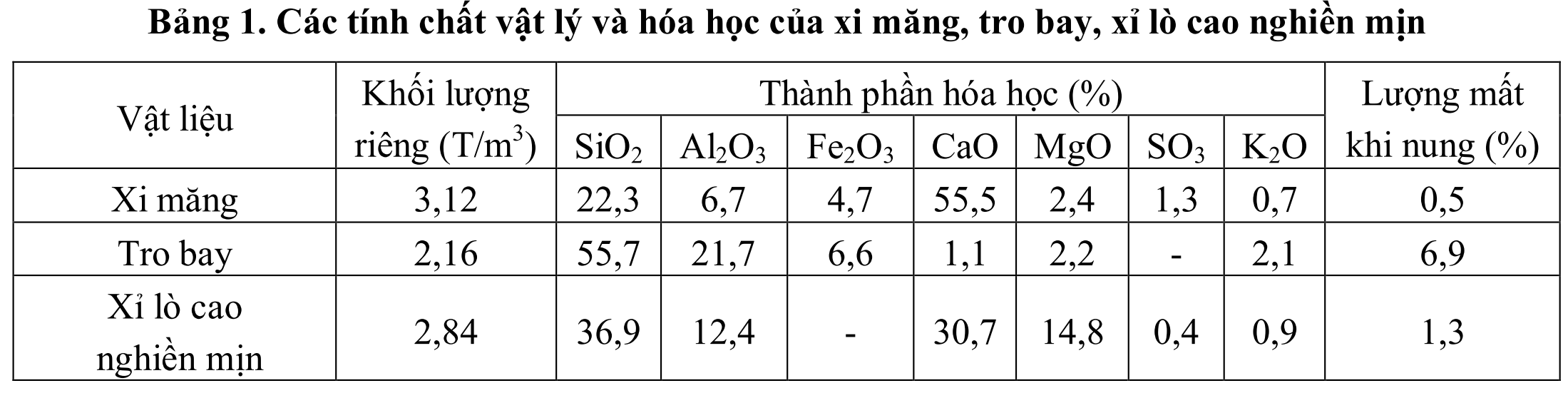

Các thành phần vật liệu thí nghiệm để chế tạo bê tông bọt bao gồm: Xi măng, tro bay, xỉ lò cao nghiền mịn, cát, phụ gia siêu dẻo, nước và chất tạo bọt. Nghiên cứu này sử dụng xi măng Nghi Sơn PCB40, tro bay được lấy từ nhà máy nhiệt điện Nghi Sơn 1, xỉ lò cao nghiền mịn được lấy từ nhà máy thép Hòa Phát và cát được lấy tại bãi cát Thọ Xuân, Thanh Hóa. Tính chất vật lý và hóa học của xi măng, tro bay, xỉ lò cao nghiền mịn được thể hiện ở Bảng 1. Cát sử dụng có khối lượng riêng 2,68 T/m3, kích thước hạt từ 0,14 mm đến 0,63 mm, trong đó lượng tích lũy trên sàng 0,315 mm là 59,7%. Trong quá trình thực nghiệm, khi sử dụng cát có cỡ hạt từ 0,14 mm đến 5 mm, các mẫu bê tông sau khi đúc thường bị phân tầng do các hạt cát có kích thước lớn chìm xuống đáy, vì vậy cỡ hạt từ 0,14 mm đến 0,63 mm được lựa chọn.. Phụ gia siêu dẻo có khối lượng riêng khoảng 1,07 T/m3, độ pH 6-8, hàm lượng Clo khoảng 0,02%, có khả năng giảm hàm lượng nước từ 20% đến 25%, được sử dụng để đảm bảo tính công tác và giảm hàm lượng nước sử dụng trong hỗn hợp bê tông. Chất tạo bọt EABASSOC có nguồn gốc từ vương quốc Anh, tỷ trọng 1,02 T/m3, độ pH 6,7, màu vàng nâu, không mùi. Bọt được tạo ra bằng cách trộn chất tạo bọt vào nước theo tỷ lệ 1/40, sau đó cho hỗn hợp này chạy qua máy tạo bọt.

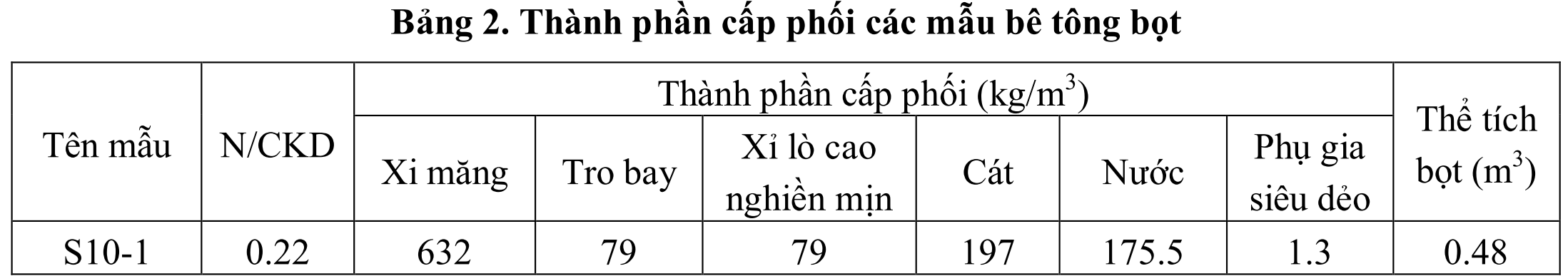

2.2. Thiết kế thành phần cấp phối

Sáu hỗn hợp bê tông bọt được thiết kế với tỷ lệ nước/chất kết dính (N/CKD) bằng 0,22. Tỷ lệ N/CKD và hàm lượng phụ gia siêu dẻo được lựa chọn trong nghiên cứu này dựa trên kết quả thực nghiệm, để đảm bảo hỗn hợp vữa (bao gồm chất kết dính, nước và phụ gia siêu dẻo) sau khi trộn có độ linh động phù hợp cho việc đúc mẫu, được đánh giá bằng đường kính chảy xòe của vữa đạt trong khoảng 18±2 cm. Hàm lượng tro bay sử dụng bằng 10% tổng hàm lượng chất kết dính (xi măng, tro bay, xỉ lò cao nghiền mịn). Các mẫu S10 và S20 sử dụng hàm lượng xỉ lò cao nghiền mịn tương ứng bằng 10% và 20% tổng hàm lượng chất kết dính. Nghiên cứu của Abdollahnejad và các cộng sự (Abdollahnejad et al, 2018) đã chỉ ra rằng, chất lượng của bê tông bọt giảm khi tăng hàm lượng cát và không nên sử dụng hàm lượng cát quá 50% so với hàm lượng chất kết dính. Vì vậy, hàm lượng cát sử dụng cho tất cả các mẫu trong nghiên cứu này lấy bằng 25% tổng hàm lượng chất kết dính. Lượng nước tính toán cấp phối ban đầu cho 1 m3 bê tông là 180 kg, từ đó hàm lượng xi măng, tro bay, xỉ lò cao nghiền mịn và cát hoàn toàn được xác định. Trong mỗi nhóm mẫu (nhóm mẫu S10 và nhóm mẫu S20), các hỗn hợp bê tông được thiết kế có tỷ lệ thành phần cấp phối tương tự nhau, chỉ khác nhau hàm lượng bọt để tạo ra các mẫu bê tông có tỷ trọng khác nhau. Trong quá trình thực nghiệm, hàm lượng bọt sử dụng cho các mẫu khác nhau, dẫn đến thể tích thực của chúng khác nhau. Thành phần cấp phối của các hỗn hợp bê tông bọt được trình bày như Bảng 2, là hàm lượng sau khi quy đổi, tính cho 1 m3. Thể tích hàm lượng bọt trình bày trong Bảng 2 được tính gần đúng dựa trên thể tích mẫu (xác định từ khối lượng thể tích bê tông tươi) trừ đi thể tích của các vật liệu thành phần. Các số 1, 2, 3 theo sau các ký hiệu S10 và S20 thể hiện số thứ tự các hỗn hợp bê tông, chúng được thiết kế với các hàm lượng bọt khác nhau. Cần lưu ý rằng, thể tích bọt sử dụng trong thực tế lớn hơn so với thể tích bọt trình bày trong Bảng 2, do một phần chúng bị vỡ trong quá trình trộn bê tông.

2.3. Tạo mẫu và phương pháp thí nghiệm

Khối lượng các vật liệu đầu vào được chuẩn bị theo Bảng 2. Trước tiên cho các vật liệu khô bao gồm xi măng, xỉ lò cao nghiền mịn, tro bay, phụ gia siêu dẻo và cát vào trộn trước trong thời gian khoảng 3 phút. Sau đó cho từ từ nước vào và trộn đều đến khi đạt được hỗn hợp đồng nhất. Cho bọt vừa tạo ra vào máy trộn và trộn đều với tốc độ vừa phải đến khi được hỗn hợp tương đối đồng đều. Chú ý rằng thời gian trộn không nên quá lâu và tốc độ trộn không được quá nhanh để hạn chế các bọt khí bị vỡ trong quá trình trộn. Hình 3 miêu tả quá trình trộn hỗn hợp bê tông bọt. Hỗn hợp bê tông bọt sau khi trộn được rót vào các khuôn bằng thép có kích thước 10×10×10 cm như Hình 4. Trước khi đổ hỗn hợp bê tông bọt vào khuôn phải quét một lớp dầu mỏng lên thành khuôn để việc tháo mẫu được dễ dàng. Sau khi đúc được 24 giờ thì tiến hành tháo mẫu ra khỏi khuôn và để khô tự nhiên trong phòng thí nghiệm như Hình 5.

Các đặc tính kỹ thuật của bê tông bọt được thí nghiệm trong nghiên cứu này bao gồm: Khối lượng thể tích bê tông tươi, khối lượng thể tích bê tông khô, cường độ chịu nén, vận tốc truyền xung siêu âm, độ hút nước và hệ số truyền nhiệt. Khối lượng thể tích bê tông ướt được thực hiện ngay sau khi trộn mẫu, trong khi khối lượng thể tích bê tông khô và độ hút nước được thực hiện theo TCVN 9030:2017 và TCVN 3113:1993 tại 28 ngày tuổi. Cường độ chịu nén và vận tốc truyền xung siêu âm của các mẫu bê tông bọt được kiểm tra tại 7, 14 và 28 ngày tuổi theo các tiêu chuẩn tương ứng TCVN 9030:2017 và TCVN 9357-2012. Hệ số truyền nhiệt được đo ở các ngày tuổi 7, 14 và 28, sử dụng thiết bị đo cầm tay nhãn hiệu ISOMET 2114. Hình 6 và 7 minh họa thí nghiệm xác định cường độ chịu nén và độ truyền nhiệt của bê tông bọt. Tất cả các giá trị ghi trong báo cáo này được lấy giá trị trung bình từ ít nhất 3 mẫu thử.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Khối lượng thể tích

Khối lượng thể tích của bê tông tươi và khối lượng thể tích của bê tông khô được trình bày trong Bảng 3. Có thể thấy rằng khối thể tích ướt dao động từ 736~1631 kg/m3, còn khối lượng thể tích khô tương ứng dao động từ 629~1521 kg/m3, như vậy sau khi khô khối lượng thể tích giảm khoảng 9~14%. Sự giảm khối lượng này là do lượng nước tồn tại trong bê tông tươi bị bay hơi trong quá trình bảo dưỡng và trong quá trình sấy mẫu để xác định khối lượng thể tích bê tông khô. Theo TCVN 9029-2017, các mẫu bê tông bọt trong nghiên cứu này được phân loại từ D600 đến D1500 dựa theo khối lượng thể tích khô. Khối lượng thể tích khô của bê tông bọt trong nghiên cứu này nhỏ hơn rất nhiều so với bê tông nặng thông thường trên thị trường (khối lượng đơn vị thể tích khoảng 2500 kg/m3).

Mẫu S10-3 có khối lượng thể tích khô nhỏ nhất (629 kg/cm3), còn mẫu S20-1 có khối lượng thể tích khô lớn nhất (1521 kg/m3), lần lượt tương ứng với hàm lượng bọt sử dụng là 0,67 m3 và 0,27 m3. Dễ dàng nhận thấy, khi hàm lượng bọt sử dụng càng nhiều thì khối lượng thể tích của mẫu càng giảm. Sự giảm khối lượng này được giải thích là do các bong bóng bọt chiếm chỗ thể tích bên trong bê tông, làm cho kết cấu bên trong bê tông có nhiều lỗ rỗng. Như vậy, khối lượng thể tích của các mẫu bê tông bọt phụ thuộc rất lớn vào hàm lượng bọt. Các kết quả trong nghiên cứu này cũng tương đồng với các kết quả của các nghiên cứu trước về khối lượng thể tích của bê tông bọt (K.Ramamurthy el al., 2009), (M.R. Jones el al., 2005).

3.2. Cường độ chịu nén

Cường độ chịu nén là thông số đánh giá khả năng chịu lực của bê tông, và là một trong những thông số chính phản ánh chất lượng cũng như phạm vi ứng dụng của các sản phẩm bê tông bọt. Cường độ chịu nén của các mẫu bê tông bọt được đo ở các ngày tuổi 7, 14 và 28, và được thể hiện ở Bảng 4. Dễ dàng nhận thấy cường độ chịu nén của các mẫu bê tông bọt đều tăng theo thời gian và phụ thuộc rất nhiều vào khối lượng thể tích khô của nó. Khi khối lượng thể tích khô của bê tông bọt giảm, cường độ chịu nén của chúng cũng giảm theo. Các mẫu S10-1, S10-2, S10-3 có khối lượng thể tích giảm dần từ 1033 kg/m3 xuống 629 kg/m3 tương ứng với hàm lượng bọt sử dụng tăng dần từ 0,48 m3 đến 0,67 m3. Tương ứng, cường độ chịu nén của chúng tại 28 ngày tuổi giảm từ 7,5 MPa xuống 0,7 MPa. Tương tự với các mẫu S20, khi khối lượng thể tích giảm dần thì cường độ chịu nén cũng giảm từ 18,2 MPa (mẫu S20-1) xuống còn 4 MPa (mẫu S20-3). Các mẫu S20 có cường độ chịu nén lớn hơn các mẫu S10 tương ứng, do có khối lượng thể tích khô lớn hơn. Kết quả nghiên cứu chỉ ra rằng, cường độ chịu nén của bê tông bọt có liên quan mật thiết đến khối lượng thể tích khô của nó. Kết quả trong nghiên cứu này cũng tương đồng với các kết quả của các nghiên cứu trước (M.R. Jones el al., 2005), (D. Falliano et al., 2018).

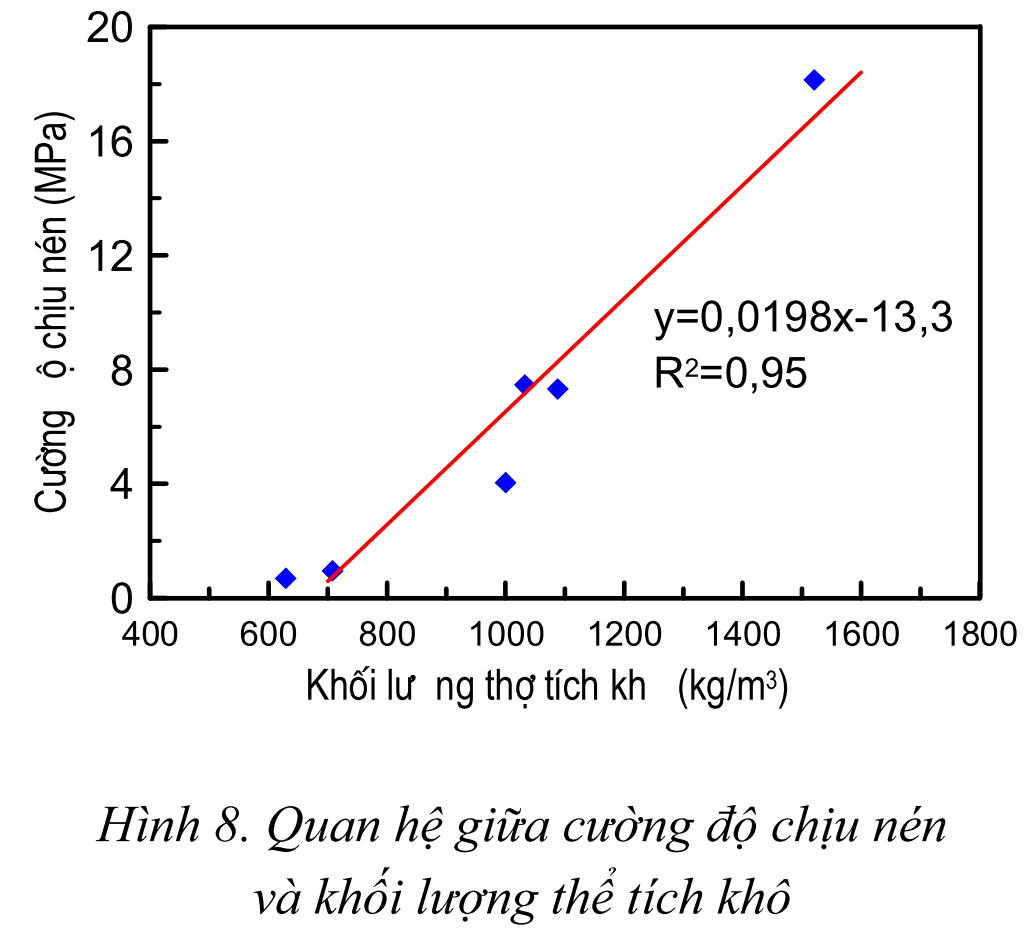

Hình 8 thể hiện mối quan hệ giữa cường độ chịu nén và khối lượng thể tích khô của các mẫu bê tông bọt, mối quan hệ này được thể hiện thông qua phương trình hồi quy tuyến tính (1) với hệ số tương quan R2=0,95.

Cường độ chịu nén của các mẫu bê tông bọt tăng tương ứng với khối lượng thể tích khô tăng. Khi khối lượng thể tích khô tăng từ 629~1521 kg/m3, tương ứng cường độ chịu nén tại 28 ngày tuổi tăng từ 0,7~18,2 Mpa. Như vậy cường độ chịu nén của mẫu có mối quan hệ tuyến tính với khối lượng thể tích khô của mẫu. Dựa trên biểu đồ Hình 8 và phương trình (1) có thể lựa chọn khối lượng thể tích khô thiết kế để bê tông bọt đạt cường độ phù hợp với yêu cầu sử dụng. Các mẫu có cường độ tốt (mẫu S20-1 có cường độ 18,2 MPa) có thể được sử dụng trong các kết cấu chịu lực, trong khi các mẫu có cường độ 4~7,5 Mpa có thể sử dụng như gạch không nung.

3.3. Vận tốc truyền xung siêu âm

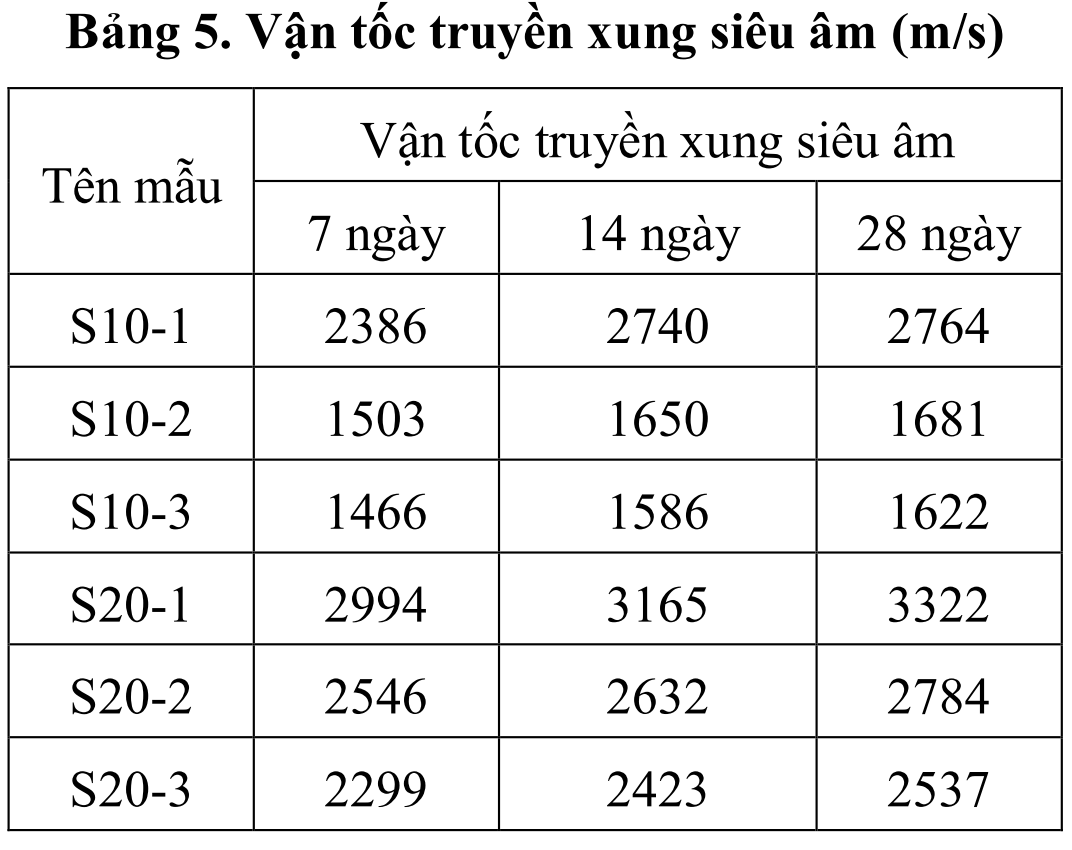

Giá trị vận tốc truyền xung siêu âm được sử dụng để đánh giá sự đồng nhất cũng như sự có mặt của các lỗ rỗng và vết nứt trong bê tông. Nghiên cứu trước cũng chỉ ra rằng có thể sử dụng vận tốc truyền xung siêu âm để đánh giá chất lượng tương đối của bê tông (Carcaño R.S el al., 2008). Vận tốc truyền xung siêu âm của các mẫu bê tông bọt được xác định ở các ngày tuổi 7, 14 và 28, được thể hiện trong Bảng 5.

Giá trị vận tốc truyền xung siêu âm tăng dần theo thời gian. Nghiên cứu trước cũng chỉ ra rằng, vận tốc truyền xung siêu âm và độ đặc chắc của bê tông có mối liên hệ mất thiết với nhau (Carcaño R.S el al., 2008). Theo thời gian, các sản phẩm thủy hóa của xi măng và các chất kết dính liên tục được tạo ra, do vậy bê tông càng ngày càng đặc chắc, vì vậy cường độ và vận tốc truyền xung siêu âm của nó cũng tăng theo thời gian. Tại 28 ngày tuổi, giá trị vận tốc truyền xung siêu âm của các mẫu bê tông bọt trong nghiên cứu này nằm trong khoảng 1622~3322 m/s. Có thể thấy rằng, vận tốc truyền xung siêu âm và cường độ chịu nén có mối quan hệ với nhau. Mẫu S20-1 có giá trị vận tốc truyền xung siêu âm lớn nhất (3322 m/s), cường độ chịu nén của nó cũng lớn nhất (18,2 MPa). Trong khi đó, mẫu S10-3 có giá trị vận tốc truyền xung siêu âm bé nhất (1622 m/s), cường độ chịu nén của nó cũng thấp nhất so với các mẫu còn lại (0,7 MPa).

Nhận định này cũng tương đồng với kết quả của nghiên cứu trước (Castellanos G, 1985). Ngoài ra, các mẫu gạch bê tông trong các nghiên cứu của Turgut (Paki Turgut, 2010), Shakir (Alaa A.Shakir. el al, 2013) đều có vận tốc truyền xung siêu âm trong khoảng 1700 m/s đến 2900 m/s. Như vậy, các mẫu bê tông bọt trong nghiên cứu này có giá trị vận tốc truyền xung siêu âm tương đồng với các mẫu gạch không nung. Xét về mặt cường độ và vận tốc truyền xung siêu âm, chúng hoàn toàn có thể được sử dụng để thay thế gạch không nung, trong khi khối lượng đơn vị thể tích của chúng nhỏ hơn nhiều so với gạch không khung (khoảng 1800~2200 kg/m3).

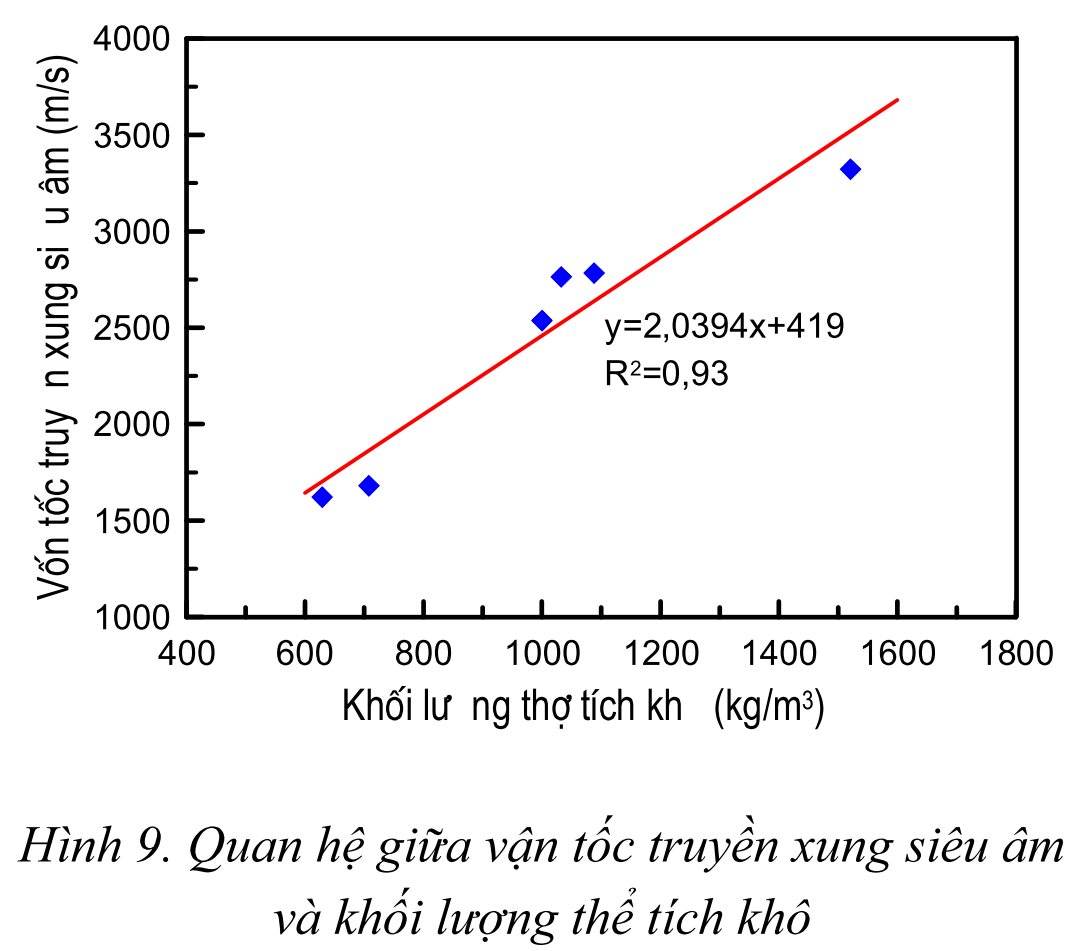

Như đã đề cập trên, vận tốc truyền xung siêu âm và khối lượng thể tích khô của bê tông có mối quan hệ mật thiết với nhau (Carcaño R.S el al., 2008). Hình 9 thể hiện tương quan giữa vận tốc truyền xung siêu âm và khối lượng thể tích khô của các mẫu bê tông bọt trong nghiên cứu này.

Giá trị vận tốc truyền xung siêu âm tăng khi tăng khối lượng thể tích khô của các mẫu. Khi khối lượng thể tích khô là 629 kg/m3, vận tốc truyền xung siêu âm có giá trị là 1622 m/s. Khi khối lượng thể tích khô đạt giá trị 1521 kg/m3, vận tốc truyền xung siêu âm có giá trị 3322 m/s. Như vậy, vận tốc truyền xung siêu âm tỷ lệ thuận với khối lượng thể tích khô và được thể hiện thông qua phương trình toán học (2).

3.4. Độ hút nước

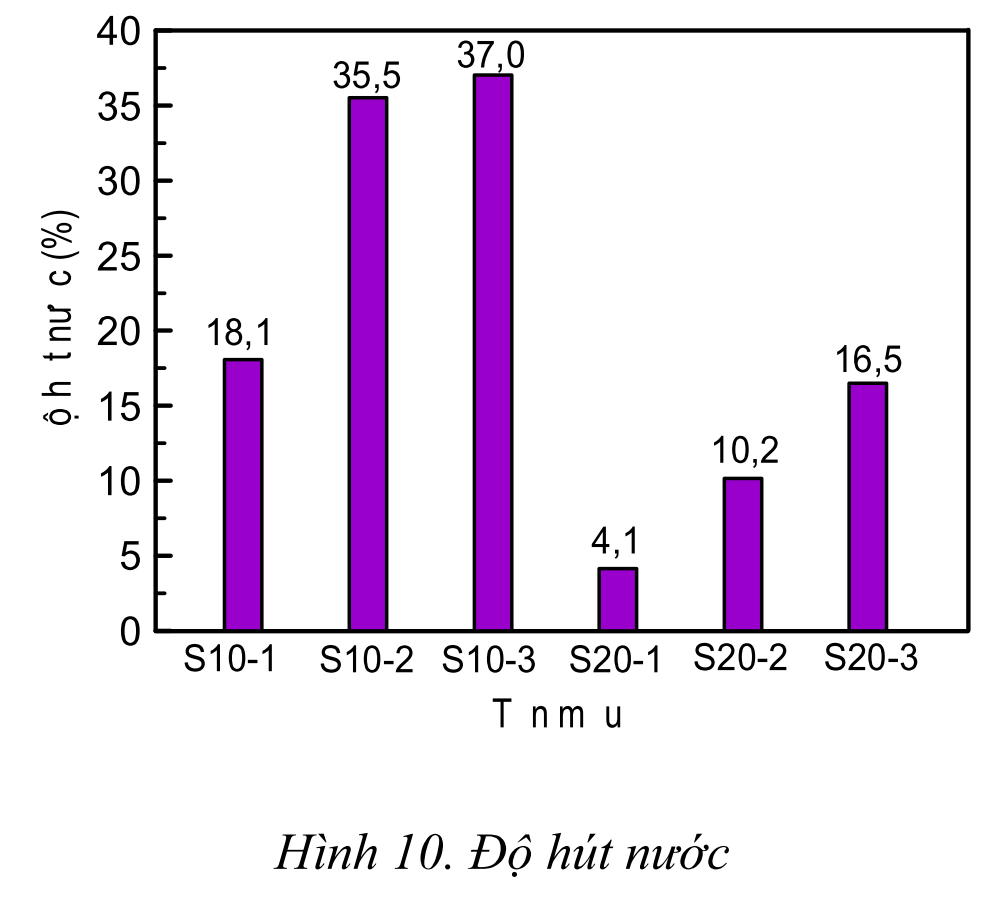

Hình 10 thể hiện độ hút nước của các mẫu bê tông bọt tại 28 ngày tuổi. Độ hút nước của các mẫu bê tông S10 và S20 dao động tương ứng trong khoảng 18,1~37% và 4,1~16,5%.

Các mẫu nhóm S10 có độ hút nước cao hơn các mẫu tương ứng ở nhóm S20. Độ hút nước và độ rỗng của bê tông có liên quan trực tiếp đến nhau, khi độ rỗng càng lớn thì độ hút nước càng cao. Trong khi đó, độ rỗng của bê tông được phản ánh gián tiếp thông qua khối lượng thể tích khô cũng như hàm lượng bọt sử dụng. Giá trị khối lượng thể tích khô càng thấp, tương ứng với hàm lượng bọt sử dụng nhiều, bê tông có độ rỗng càng lớn và ngược lại. Chính vì vậy, các mẫu nhóm S10 có khối lượng thể tích khô thấp hơn các mẫu tương ứng ở nhóm S20, do vậy chúng có độ hút nước cao hơn. Hiện tượng này được giải thích là do các bong bóng khí tạo ra từ bọt chiếm chỗ bên trong bê tông, làm cho bê tông có độ rỗng cao. Các lỗ rỗng này là nơi nước có thể lưu lại trong bê tông khi ngâm nước, dẫn đến độ hút nước của bê tông tăng lên. Ngoài ra, kết quả thí nghiệm cũng cho thấy, khi độ hút nước tăng thì cường độ chịu nén, vận tốc truyền xung siêu âm của bê tông giảm. Tất cả các hiện tượng trên đều liên quan đến độ rỗng bên trong bê tông mà khối lượng thể tích khô trực tiếp phản ánh độ rỗng này. Mẫu càng đặc chắc thì độ rỗng nhỏ, khối lượng thể tích càng cao và ngược lại.

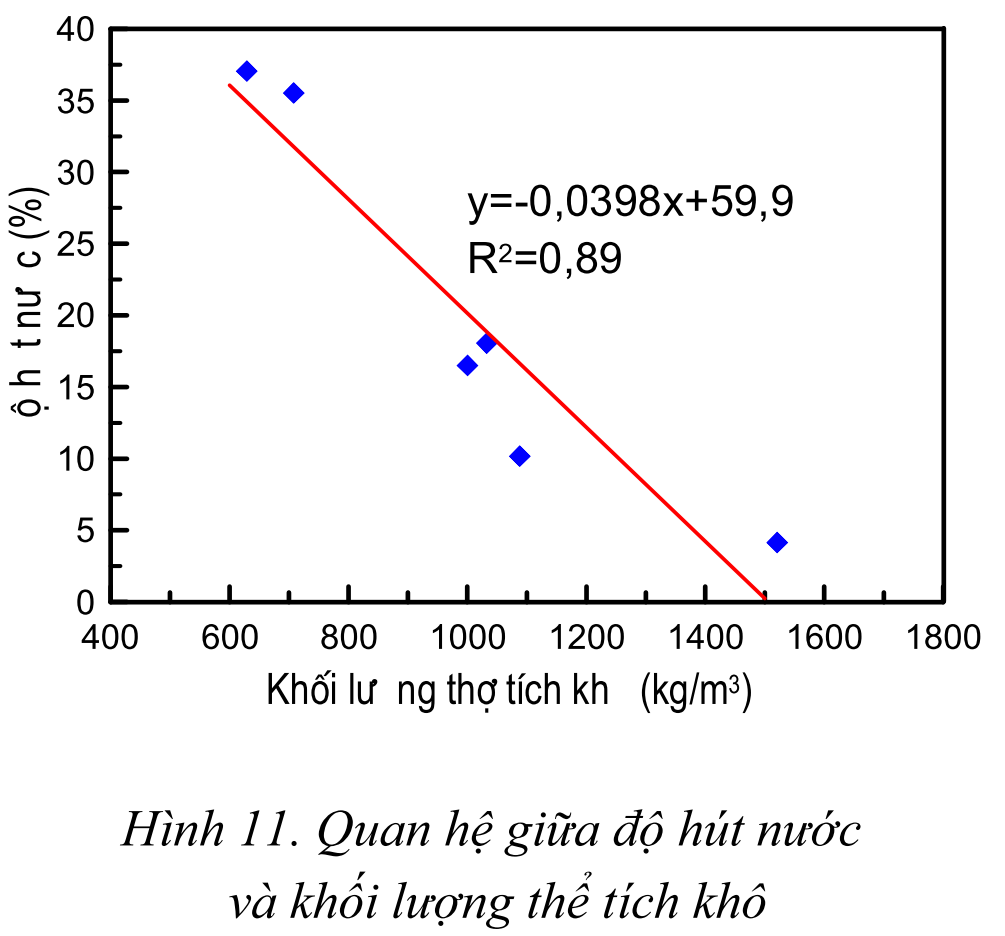

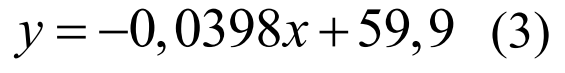

Hình 11 thể hiện mối quan hệ giữa độ hút nước và khối lượng thể tích khô của các mẫu bê tông bọt.

Độ hút nước của các mẫu bê tông bọt dao động từ 4,1~37,0%, tương ứng với khối lượng thể tích khô giảm dần từ 1521~629 kg/m3. Nhận thấy, độ hút nước của bê tông bọt giảm khi tăng khối lượng thể tích khô của mẫu. Mối quan hệ giữa độ hút nước và khối lượng thể tích khô được biểu thị thông qua phương trình hồi quy tuyến tính như công thức (3).

Hệ số góc của phương trình có giá trị âm, chứng tỏ độ hút nước và khối lượng thể tích khô có tương quan theo tỷ lệ nghịch. Có thể thấy rằng, việc tăng hay giảm khối lượng thể tích khô sẽ ảnh hưởng trực tiếp đến độ hút nước của mẫu bê tông bọt.

3.5. Hệ số truyền nhiệt

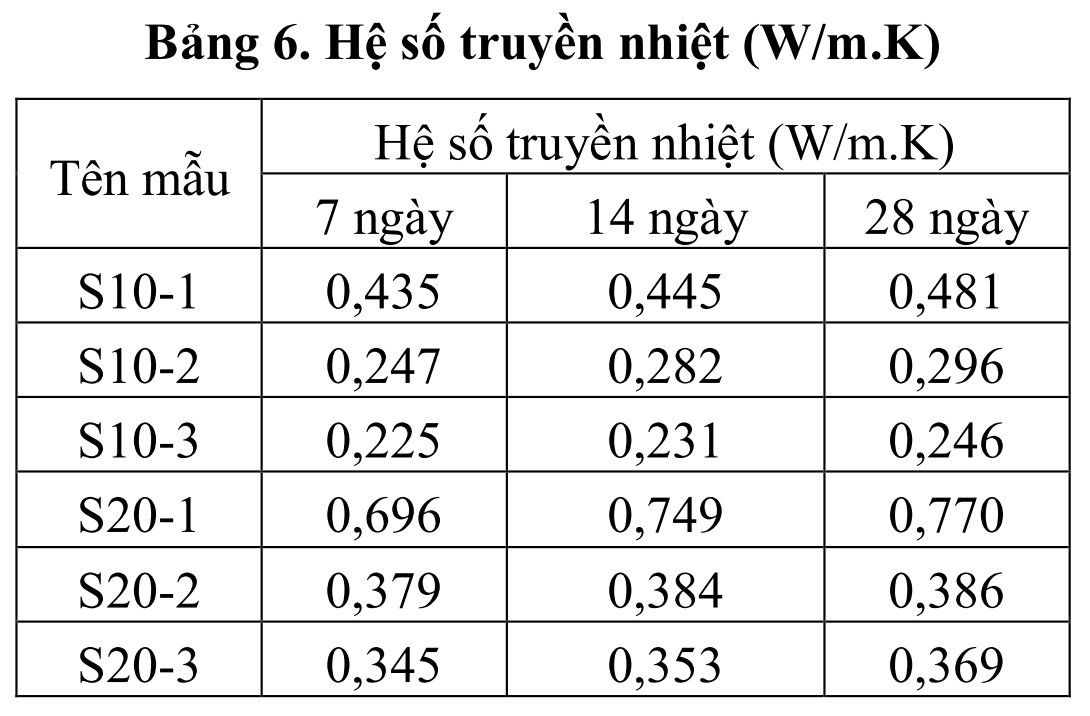

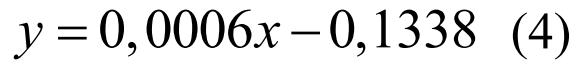

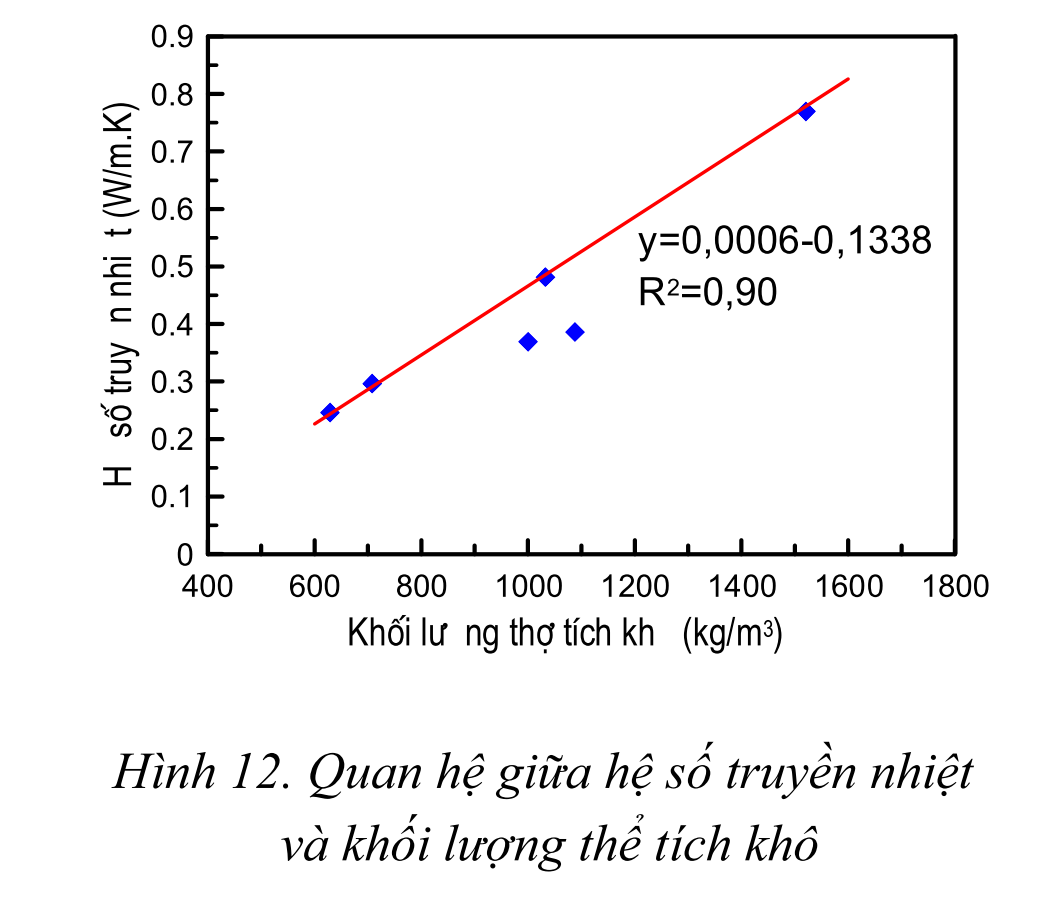

Hệ số truyền nhiệt là một đại lượng vật lý đặc trưng cho khả năng dẫn nhiệt của vật liệu. Vật liệu có hệ số truyền nhiệt thấp thường được sử dụng trong các kết cấu cách nhiệt. Kết quả thí nghiệm hệ số truyền nhiệt được xác định tại các ngày tuổi 7, 14 và 28, được thể hiện ở Bảng 6. Hệ số truyền nhiệt của các mẫu tăng nhẹ theo thời gian, do các sản phẩm thủy hóa của các chất kết dính liên tục được tạo ra theo thời gian, làm tăng độ đặc chắc của bê tông, vì vậy hệ số truyền nhiệt tăng. Giá trị hệ số truyền nhiệt tại 28 ngày tuổi của các mẫu bê tông bọt trong nghiên cứu này dao động trong khoảng từ 0,246 W/m.K đến 0,770 W/m.K tương ứng với khối lượng đơn vị thể tích khô giảm từ 1521 kg/m3 xuống còn 629 kg/m3. Kết quả trong nghiên cứu này cũng tương đồng với các kết quả nghiên cứu trước (Papa el al., 2016), (Jeong el al. 2017), nghĩa là hệ số truyền nhiệt của bê tông phụ thuộc rất lớn vào tỷ trọng của nó.

Hình 12 thể hiện tương quan giữa hệ số truyền nhiệt và khối lượng thể tích khô của bê tông bọt, được mô tả thông qua phương trình toán học (4).

Dễ dàng nhận thấy, hệ số truyền nhiệt tăng khi khối lượng thể tích khô của mẫu tăng. Hệ số truyền nhiệt của các mẫu tăng từ 0,246~0,770 W/m.K tương ứng với khối lượng thể tích khô tăng dần từ 629~1521 kg/m3. Các mẫu bê tông bọt trong nghiên cứu này có hệ số truyền nhiệt thấp hơn nhiều so với bê tông thông thường (khoảng 1,5 W/m.K).

4. KẾT LUẬN

Nghiên cứu này sử dụng tro bay và xỉ lò cao nghiền mịn thay thế 20~30% xi măng trong sản xuất bê tông bọt. Một số kết luận chính được rút ra từ kết quả thực nghiệm như sau:

(1) Hàm lượng bọt sử dụng càng cao thì khối lượng thể tích khô của bê tông bọt càng thấp, dẫn đến cường độ chịu nén, vận tốc truyền xung siêu âm và hệ số truyền nhiệt của bê tông giảm, tuy nhiên độ hút nước tăng.

(2) Mối liên hệ giữa cường độ chịu nén, vận tốc truyền xung siêu âm, độ hút nước và hệ số truyền nhiệt với khối lượng thể tích khô của bê tông bọt trong nghiên cứu này được thiết lập thông qua các phương trình hồi quy tuyến tính. Trong khi cường độ chịu nén, vận tốc truyền xung siêu âm và hệ số truyền nhiệt tỷ lệ thuận với khối lượng thể tích khô thì độ hút nước có tỷ lệ nghịch với khối lượng thể tích khô. Dựa trên các mối quan hệ này có thể thiết kế được các mẫu bê tông nhẹ có khối lượng và các đặc tính kỹ thuật theo yêu cầu sử dụng.

(3) Tùy vào yêu cầu sử dụng, các mẫu bê tông bọt trong nghiên cứu này có thể được sử dụng trong các kết cấu chịu lực (mẫu S20-1 với cường độ 18,2 MPa) hoặc sử dụng như gạch không nung (mẫu S10-1, S20-2 với cường độ 7,3-7,5 MPa, khối lượng nhẹ và khả năng cách nhiệt tốt).